Einführung: Warum Ingenieure sich mit der Auswahl von Carbonfaserrohren schwer tun

A Kohlefaserrohr sieht auf den ersten Blick einfach aus. Lang, schwarz, schlank. Doch die Wahl der falschen Sorte oder des falschen Profils kann die Leistung beeinträchtigen und das Budget sprengen. Ingenieure müssen oft Kompromisse zwischen Gewicht, Festigkeit, Steifigkeit und Kosten eingehen. Bei so vielen Varianten - Pufferrohre aus Kohlefaser, runde Rohre aus Kohlefaser, quadratische Rohre aus Kohlefaser, pultrudierte Rohre aus Kohlefaser - ist die Fehlertoleranz hoch.

Von Auslegern für die Luft- und Raumfahrt bis hin zu Fahrradrahmen - die Wahl der richtigen Form, ob ein 1-Zoll-Kohlefaserrohr oder ein massives 4-Zoll-Kohlefaserrohr, kann über den Erfolg eines Projekts entscheiden. Gehen wir den acht häufig gemachten Fehlern auf den Grund und zeigen wir Einkäufern und Ingenieuren gleichermaßen klügere Wege auf.

1: Nichtbeachtung der richtigen Faser-Matrix-Kombination bei Kohlefaserrohren

Jedes Kohlefaserrohr besteht aus zwei Teilen: der Faser selbst und dem umgebenden Harz. Ingenieure konzentrieren sich manchmal nur auf die Faserqualität und vergessen dabei, wie die Harzmatrix die Leistung beeinflusst. Harze auf Epoxidharzbasis sind weitaus beständiger gegen Ermüdung als Polyesterharze, insbesondere bei Projekten mit hoher Beanspruchung.

Lösung: Erkundigen Sie sich bei den Anbietern immer sowohl nach den Fasern als auch nach dem Harz. Ein 1,5-Zoll-Kohlefaserrohr mit einem schlechten Harzsystem kann schneller versagen als ein dünneres Kohlefaser-Rundrohr mit einer stärkeren Matrix.

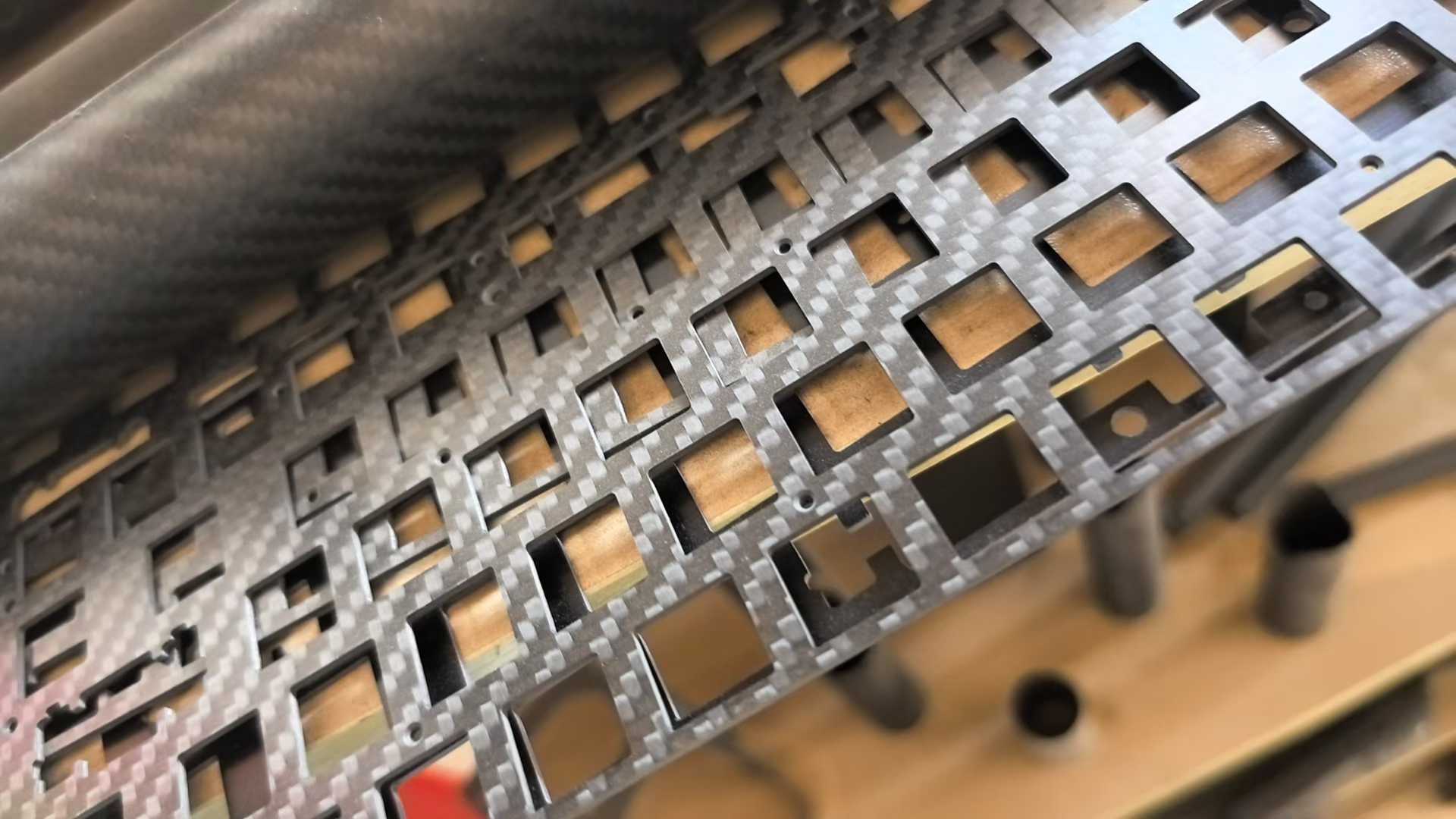

2: Übersehene Hohlräume und Herstellungsfehler in pultrudierten und rollgewickelten Rohren

Luftblasen, harzreiche Stellen und Falten im Laminat können die Festigkeit der Rohre beeinträchtigen. Pultrudierte Kohlefaserrohre sind in der Regel gleichmäßiger, haben aber nicht die gleiche Richtungskontrolle wie rollgewickelte Rohre. Ingenieure, die die Inspektion auslassen, riskieren versteckte Fehler.

Lösung: Arbeiten Sie nur mit Anbietern zusammen, die Qualitätszertifikate und Sichtprüfungsberichte vorlegen. Kleine Hohlräume in einem Kohlefaser-Rechteckrohr können unter Druck zu Rissen führen.

3: Frühzeitige Vernachlässigung von Versagensmodi bei der Konstruktion von Kohlenstofffaserrohren

Im Gegensatz zu Stahl versagen Verbundwerkstoffe auf verschiedene Weise - durch Splittern, Delamination oder Faserbruch. Die Konstruktion eines quadratischen Kohlefaserrohrs ohne Analyse der Biegebelastung kann zu einem frühen Versagen führen.

Lösung: Führen Sie Simulationen für die zu erwartenden Spannungen durch und erwägen Sie die Prüfung von Prototypen. Ein 1 Kohlefaserrohr für Roboterarme sollte für Scherung und Torsion ausgelegt sein, nicht nur für axiale Spannung.

Referenzen:

1. Die ideale Kohlefaser für Drohnen: Blätter Materialien und Optionen

2. Wie schneidet man ein Kohlefaserrohr?

3. Verständnis der Härte- und Druckprüfung von Kohlenstofffaserrohren

4. Kohlefaser vs. Graphit-Rute: Welche Rute passt am besten zu Ihren Bedürfnissen?

5. Stoppt Drohnenkatastrophen! Wie hochleistungsfähige Biegetechnik für Kohlefaserrohre alles verändert

4: Diskontinuierliche Anisotropie und Richtungsabhängigkeit in Kohlenstofffaserrohren

Kohlefaser verhält sich nicht in jeder Richtung gleich. Ein Pufferrohr aus Kohlefaser, das nur in Längsrichtung verstärkt ist, kann zwar einer Dehnung widerstehen, aber bei einer Verdrehung brechen. Ingenieure gehen oft von einem isotropen Verhalten aus, ähnlich wie bei Metallen, was katastrophal sein kann.

Lösung: Wählen Sie die Faserausrichtung sorgfältig aus. Kombinieren Sie für Rotationswellen unidirektionale Lagen mit gewebten Stoffen. Bei Auslegern für die Luft- und Raumfahrt ist ein 4-Zoll-Kohlefaserrohr mit mehreren Lagenwinkeln besser für Torsion geeignet.

5: Überspringen der Planung von zerstörungsfreien Prüfungen und Inspektionen

Manche Ingenieure testen erst in der Endphase. Bis dahin kostet die Beseitigung von Mängeln viel mehr. Mit zerstörungsfreien Prüfungen wie Ultraschall oder Röntgenstrahlen lassen sich Delaminationen frühzeitig erkennen.

Lösung: Planen Sie Prüfverfahren vor der Massenproduktion. Eine Charge Kohlefaser-Rundrohre kann schnell geprüft werden, um zukünftige Rückrufe zu verhindern.

6: Fehleinschätzung der Kosten im Vergleich zu den Lebenszyklusvorteilen von Kohlefaserrohren

Die Käufer sind oft auf der Suche nach der billigsten Option. Ein günstiges 1,5-Zoll-Kohlefaserrohr kann schon nach zwei Jahren versagen, während eine hochwertigere Variante ein Jahrzehnt hält. Über den gesamten Lebenszyklus hinweg wird aus billig teuer.

Lösung: Kosten gegen Lebensdauer abwägen. In stark beanspruchten Umgebungen spart ein hochwertiges pultrudiertes Kohlefaserrohr auf lange Sicht oft Geld.

7: Keine Berücksichtigung von Umwelt- und Nachhaltigkeitsaspekten

Manche Ingenieure ignorieren die langfristigen Auswirkungen von Entsorgung oder Recycling. Da die Nachfrage nach Kohlenstofffasern steigt, wiegt die Nachhaltigkeit schwerer. Die Wahl von recycelbaren Harzen oder mahlgutfreundlichen Konstruktionen reduziert zukünftigen Abfall.

Lösung: Fragen Sie Ihren Lieferanten nach der Planung für das Ende der Lebensdauer. Ein Kohlefaser-Rechteckrohr aus thermoplastischem Harz kann leichter wiederverwendet werden als duroplastische Versionen.

8: Übersehene Herausforderungen in Bezug auf Passform und Verbindungen

Ein weit verbreiteter Irrtum besteht in der Annahme, dass sich Kohlefaserrohre genauso leicht verbinden lassen wie Metallrohre. Kleben, Verschrauben oder Klemmen erfordert besondere Aufmerksamkeit. Ein quadratisches Kohlefaserrohr passt möglicherweise nicht gut in Standardbeschläge, was zu Spannungskonzentrationen führt.

Lösung: Planen Sie Verbindungsmethoden frühzeitig. Maßgeschneiderte Fittings oder Klebstoffe, die auf Faserrohre zugeschnitten sind, vermeiden spätere Kopfschmerzen.

Tipps für eine kluge Auswahl von Kohlefaserrohren

Um zu vermeiden, dass sich die gleichen Fallstricke wiederholen, finden Sie hier praktische Strategien, die Ingenieure anwenden können:

Passen Sie die Geometrie der Anwendung an: Verwenden Sie Rundrohre aus Kohlefaser für Rotationswellen, Rechteckrohre für Träger und Quadratrohre für Rahmen.

Lastpfade berücksichtigen: Ein 1-Zoll-Kohlefaserrohr eignet sich für Drohnen, während ein 4-Zoll-Kohlefaserrohr große Luft- und Raumfahrtsysteme oder Schiffssysteme unterstützt.

Gleichgewicht Stärke und Gewicht: Vergleichen Sie die Festigkeit von Kohlefaserrohren immer mit den Projektanforderungen, anstatt sich für dickere Wände zu entscheiden.

Testdaten anfordern: Verlassen Sie sich nicht nur auf die Angaben des Lieferanten, sondern verlangen Sie Berichte über Zug-, Druck- und Scherfestigkeit.

Faktor Umwelt: Hohe UV-Belastung oder Meeresumgebungen erfordern spezielle Beschichtungen oder Harzsysteme.

Schlussfolgerung

Die Technologie der Kohlefaserrohre bietet erstaunliche Vorteile in Bezug auf Festigkeit und Gewicht, aber nur, wenn sie mit Bedacht gewählt wird. Ingenieure stolpern oft über Unstimmigkeiten zwischen Fasern und Harz, ignorieren die Anisotropie oder lassen die Prüfung ganz aus. Doch für jeden Fehler gibt es eine Lösung. Durch die Planung der Faserausrichtung, die Überprüfung der Fertigungsqualität und die Abstimmung der Kosten auf die Lebenszyklusleistung lassen sich bei Projekten sowohl Haltbarkeit als auch Effizienz erzielen. Ganz gleich, ob Sie ein schlankes 1-Zoll-Kohlefaserrohr für die Robotik oder ein hochbelastbares 4-Zoll-Kohlefaserrohr für die Luft- und Raumfahrt abwägen - eine durchdachte Auswahl sorgt dafür, dass Fehler vermieden werden und die Entwürfe hoch fliegen.

Eine Antwort