Bei der Arbeit mit Kohlefaserrohren mit großem Durchmesser ist eine glatte, makellose Oberfläche entscheidend. Ob Sie nun ein Luftansaugrohr aus Kohlefaser oder die Konstruktion eines Kohlefaser-Rohrrahmenmuss das Endprodukt nicht nur stabil, sondern auch optisch ansprechend sein. Oberflächenmängel können sowohl die Leistung als auch die Ästhetik beeinträchtigen, insbesondere in Branchen, die auf hochwertige Komponenten angewiesen sind, wie die Luft- und Raumfahrt, die Automobilindustrie oder sogar Sportgeräte. Hier finden Sie einen Leitfaden zur Verbesserung der Oberflächenqualität dieser Rohre.

1. Richtige Herstellungstechniken

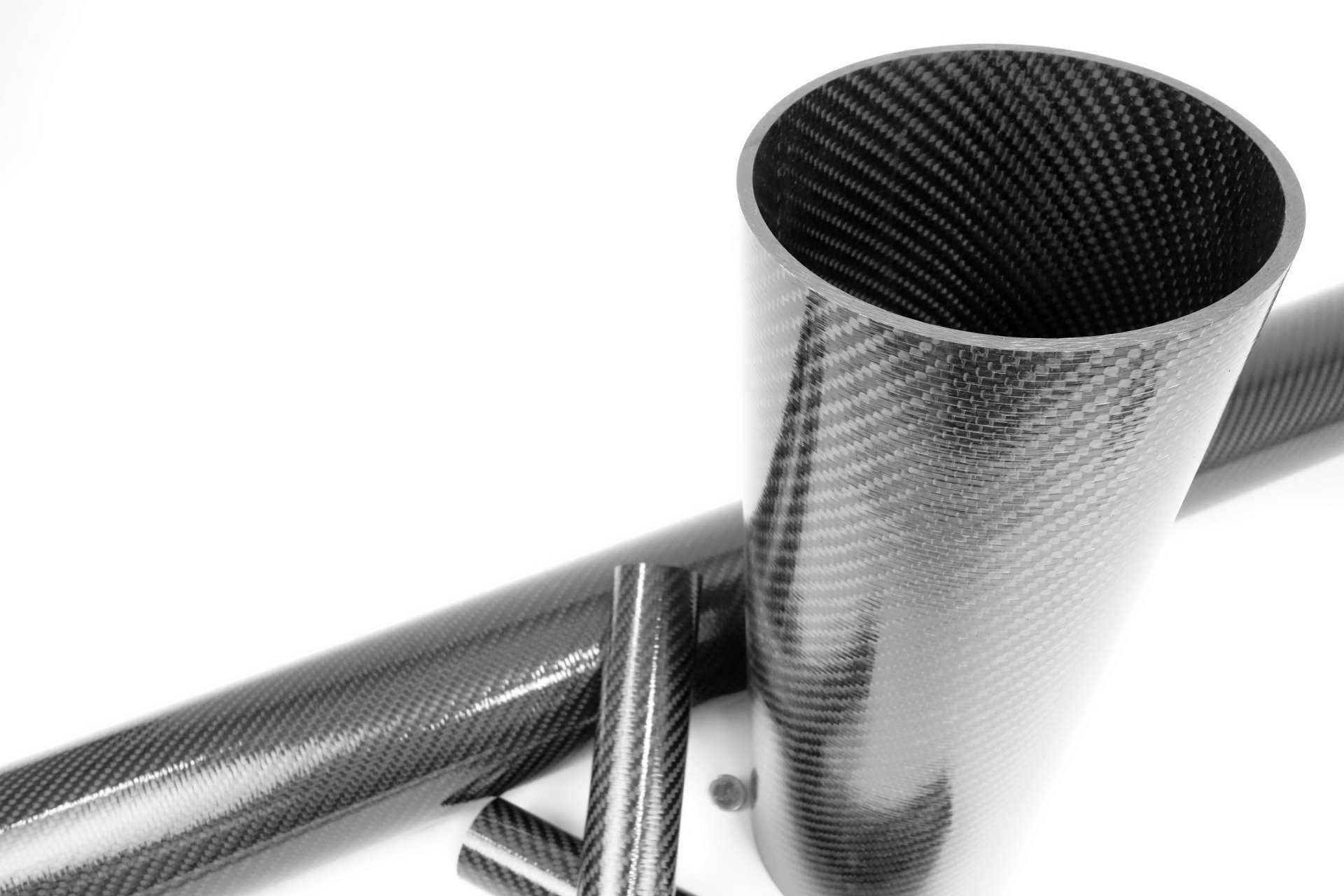

Erstellen von Kohlefaserrohre erfordert mehr als nur die richtigen Materialien. Es ist wichtig, die richtigen Form- und Aushärtungsverfahren zu verwenden, um Defekte zu vermeiden. Für große Durchmesser KohlefaserrohreDie Art und Weise, wie die Fasern während des Herstellungsprozesses geschichtet werden, spielt eine wichtige Rolle. Achten Sie auf die Anzahl der Schichten und die Richtung der Fasern. Falsche Lagen können zu Unvollkommenheiten wie Hohlräumen oder unebenen Oberflächen führen.

Für diejenigen, die sich dafür interessieren, wie man Ansaugrohre aus KohlefaserUm die für Hochleistungsteile erforderliche Glätte zu erreichen, sind präzise Formgebungsverfahren erforderlich. Eine glatte Außenschicht sorgt dafür, dass das Rohr den Luftstrom nicht behindert, insbesondere bei Anwendungen wie Lufteinlasssystemen. Je glatter die Oberfläche, desto besser die Funktionalität und Ästhetik des Endprodukts.

2. Schleifen und Polieren

Das Schleifen ist ein entscheidender Schritt zur Verbesserung der Oberflächenqualität von groß Kohlefaserrohre. Nachdem die Rohre ausgehärtet sind, können sie raue Stellen oder unebene Oberflächen aufweisen. Beginnen Sie mit grobem Schleifpapier und gehen Sie allmählich zu feineren Körnungen über. Das Schleifen glättet nicht nur die Oberfläche, sondern hilft auch, überschüssiges Harz oder restliches Trennmittel zu entfernen.

Wenn es darum geht Schneiden von Kohlefaserrohrenstellen Sie sicher, dass beim Schneiden keine ausgefransten Kanten entstehen. Die Verwendung spezieller Sägen mit feinen Blättern oder eines Wasserstrahlschneiders kann die Beschädigung der Kanten minimieren und führt zu einem saubereren, glatteren Schnitt.

3. Verwendung von Harz- und Gelcoat-Schichten

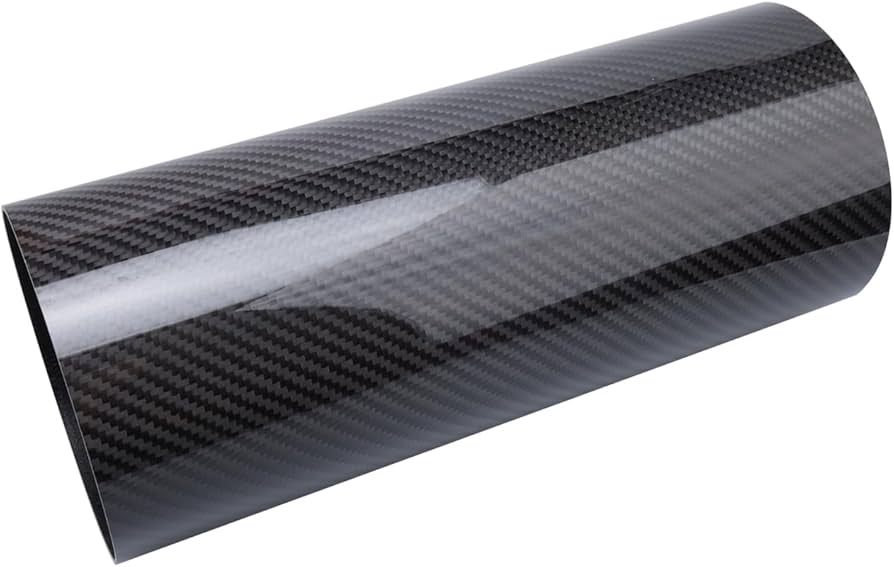

Nach dem Schleifen können Sie eine Gelcoat oder eine Harzdeckschicht. Dies wird häufig bei der Erstellung von Kohlefaser-Vierkantrohre oder andere Strukturteile. Die Harzschicht versiegelt die Oberfläche und füllt alle mikroskopisch kleinen Unebenheiten aus. Dieser Schritt verbessert nicht nur das optische Erscheinungsbild des verjüngten Kohlefaserrohrs, sondern bietet auch zusätzlichen Schutz vor Verschleiß, UV-Schäden und Kratzern.

4. Auftragen eines Klarlacks

Für Teile, die der Witterung ausgesetzt sind oder eine zusätzliche Schutzschicht benötigen, kann eine Beschichtung mit Klarlack nach dem Schleifen und Polieren ist unerlässlich. Dies ist besonders wichtig für 4-Zoll-Kohlefaserrohre für Anwendungen in der Automobil- und Luftfahrtindustrie, wo ungeschützte Oberflächen unter rauen Bedingungen schnell beschädigt werden können.

Der Klarlack trägt auch dazu bei, dass das Rohr polierter und professioneller aussieht. Er verleiht dem konischen Kohlefaserrohr eine glänzende Oberfläche, die seine natürliche Struktur hervorhebt und ihm ein hochwertiges Aussehen verleiht.

5. Kohlefaser-Rohrreparatursets

Auch bei sorgfältiger Handhabung können Unfälle passieren. Risse, Absplitterungen oder andere Unvollkommenheiten können immer noch auftreten. Zum Glück können Sie eine Reparatursatz für Kohlefaserrohre um diese Probleme zu beheben, ohne die Integrität des Rohrs zu beeinträchtigen. Diese Kits enthalten in der Regel Harz, Härter und Flicken, mit denen Sie kleine Schäden schnell ausbessern können.

Bei der Reparatur eines Rohrs ist darauf zu achten, dass die Reparatur nach dem Aushärten des Harzes glatt und ordnungsgemäß geschliffen ist. Ein gut repariertes Rohr behält sowohl die Festigkeit als auch die Oberflächenqualität, die für Hochleistungsanwendungen erforderlich sind.

6. Fortgeschrittene Veredelungstechniken

Für High-End-Anwendungen, wie z. B. Kohlefaser-Rohrverbinder bei technischen Projekten, zusätzliche Veredelungstechniken wie Vakuumverpackung oder Autoklavenhärtung verwendet werden. Diese Techniken helfen dabei, Luftblasen zu entfernen und eine gleichmäßige Verteilung des Harzes zu gewährleisten, was zu einer viel glatteren Oberfläche führt.

7. Kauf von Qualitäts-Kohlefaserrohren

Für diejenigen, die nicht selbst produzieren Kohlefaserrohre mit großem DurchmesserDie Auswahl des richtigen Lieferanten kann einen großen Unterschied machen. Wenn Kauf von KohlefaserrohrenSuchen Sie nach seriösen Anbietern, die hochwertige Produkte mit gut kontrollierten Herstellungsverfahren anbieten. Dadurch wird sichergestellt, dass Sie mit einem Rohr beginnen, das bereits eine bessere Oberflächenbeschaffenheit aufweist und weniger Unvollkommenheiten zu beheben sind.

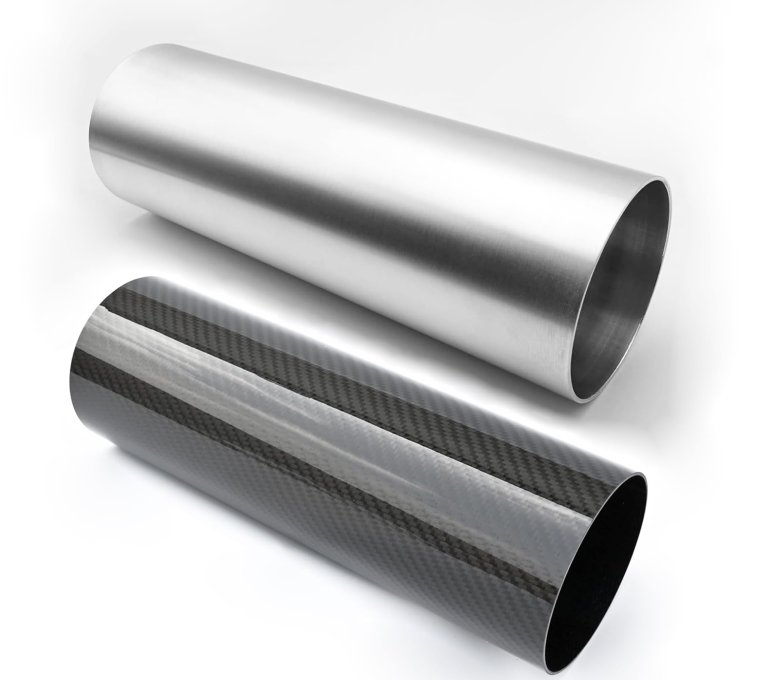

8. Sind Kohlefaserrohre viel leichter als Aluminium?

Ja, konische Kohlefaserrohre sind wesentlich leichter als Aluminium. Diese Eigenschaft macht sie ideal für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie, in denen Gewichtsreduzierung entscheidend ist. In Bezug auf das Verhältnis von Festigkeit zu Gewicht übertrifft Kohlefaser Aluminium bei weitem und bietet eine bessere Leistung ohne Einbußen bei der Haltbarkeit.

Schlussfolgerung

Verbesserung der Oberflächenqualität von Kohlefaserrohre mit großem Durchmesser ist nicht nur eine Frage der Ästhetik, sondern hat auch direkte Auswirkungen auf die Leistung. Ob Sie Schneiden von Kohlefaserrohren für eine bestimmte Anwendung, Herstellung von Vierkantrohren aus Kohlefaseroder etwas so Spezialisiertes wie eine Luftansaugrohr aus KohlefaserDurch die Konzentration auf die Qualitätskontrolle während des Herstellungs- und Nachbearbeitungsprozesses wird sichergestellt, dass das Endprodukt den höchsten Standards entspricht. Denken Sie daran: Von der Anwendung der richtigen Techniken bis hin zur Auswahl der besten Werkzeuge und Materialien ist eine perfekte Oberflächenqualität mehr als nur möglich - sie ist für die Herstellung von Komponenten der Spitzenklasse unerlässlich.

Referenzen:

1.Der Herstellungsprozess von Kohlenstofffaserrohren: Unterschiede zwischen Filament Winding und Pultrusion

2.Wie wir unserem Kunden bei der Lösung von Produktproblemen mit unseren Kohlefaserrohren geholfen haben?

3.Die Kraft der Kohlefaserrohre entfesseln: Die Zukunft der leichten und flexiblen Teleskoprohre

4.Verständnis der Härte- und Druckprüfung von Kohlenstofffaserrohren

5.Warum ist das Kohlefaserrohr 50mm OD 47mm ID so beliebt?

6 Antworten