Introducción: Por qué los ingenieros luchan con la selección de tubos de fibra de carbono

A tubo de fibra de carbono parece simple a primera vista. Larga, negra, elegante. Sin embargo, elegir la calidad o el perfil equivocados puede arruinar el rendimiento y los presupuestos. A menudo, los ingenieros tienen que elegir entre peso, resistencia, rigidez y coste. Con tantas variantes -tubo amortiguador de fibra de carbono, tubo redondo de fibra de carbono, tubo cuadrado de fibra de carbono, tubo pultrusionado de fibra de carbono- el margen de error es elevado.

Desde plumas aeroespaciales hasta cuadros de bicicleta, la selección de la forma adecuada, como un tubo de fibra de carbono de 1 pulgada o incluso un enorme tubo de fibra de carbono de 4 pulgadas, puede determinar el éxito del proyecto. Profundicemos en los ocho errores que se cometen a menudo y esbocemos caminos más inteligentes tanto para compradores como para ingenieros.

1: Ignorar la correcta combinación fibra-matriz en los tubos de fibra de carbono

Todo tubo de fibra de carbono depende de dos partes: la propia fibra y la resina que la rodea. A veces, los ingenieros se centran sólo en el grado de la fibra y olvidan cómo afecta la matriz de resina al rendimiento. Las resinas de base epoxi soportan mucho mejor la fatiga que las de poliéster, sobre todo en proyectos de gran tensión.

Solución: Pregunte siempre a los proveedores sobre la fibra y la resina. Un tubo de fibra de carbono de 1,5 pulgadas con un sistema de resina deficiente puede fallar más rápido que un tubo redondo de fibra de carbono más fino con una matriz más resistente.

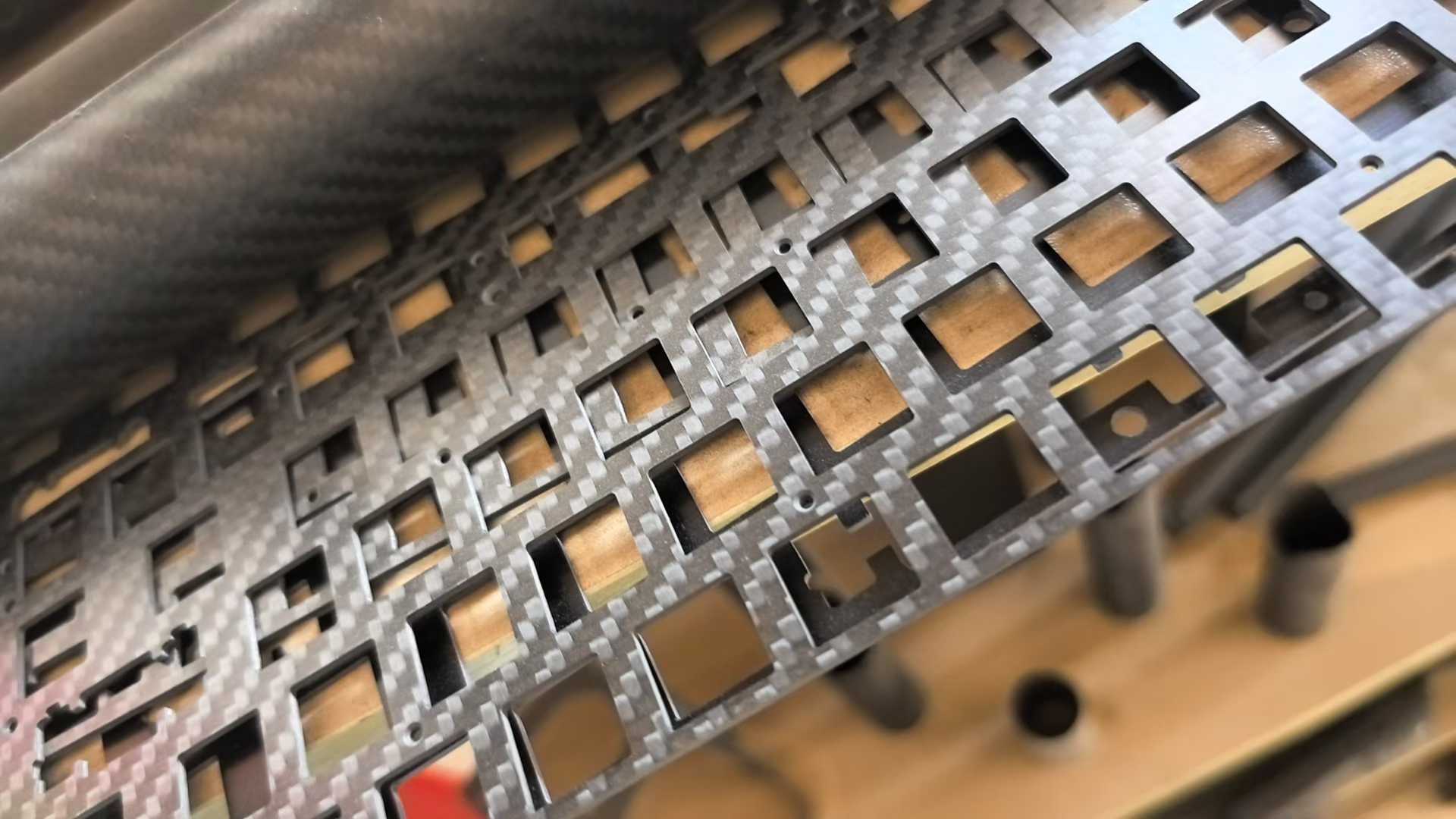

2: Omisión de huecos y defectos de fabricación en tubos pultrusionados y enrollados

Las burbujas de aire, los puntos ricos en resina y las arrugas en el laminado pueden comprometer la resistencia del tubo. Los tubos de fibra de carbono pultrusionados suelen ser más consistentes, pero carecen del control direccional que ofrecen los tubos enrollados. Los ingenieros que omiten la inspección se arriesgan a fallos ocultos.

Solución: Trabaje sólo con proveedores que le proporcionen certificados de calidad e informes de inspección visual. Los pequeños huecos en un tubo rectangular de fibra de carbono pueden provocar grietas bajo compresión.

3: Descuidar los modos de fallo en las fases iniciales del diseño de tubos de fibra de carbono

A diferencia del acero, los materiales compuestos fallan de múltiples formas: astillamiento, delaminación o rotura de fibras. Diseñar un tubo cuadrado de fibra de carbono sin analizar las cargas de flexión puede significar un fallo prematuro.

Solución: Realice simulaciones de las tensiones previstas y considere la posibilidad de probar prototipos. Un tubo de fibra de carbono para brazos robóticos debe diseñarse para cizalladura y torsión, no solo para tensión axial.

4: Anisotropía y direccionalidad en tubos de fibra de carbono

La fibra de carbono no se comporta igual en todas las direcciones. Un tubo amortiguador de fibra de carbono reforzado sólo a lo largo puede resistir el estiramiento, pero romperse cuando se retuerce. Los ingenieros suelen suponer un comportamiento isótropo, similar al de los metales, lo que puede ser desastroso.

Solución: Seleccione cuidadosamente las orientaciones de las fibras. Para los ejes de rotación, combine capas unidireccionales con tejidos. Para plumas aeroespaciales, un tubo de fibra de carbono de 4 pulgadas con múltiples ángulos de estratificación maneja mejor la torsión.

5: Omisión de los ensayos no destructivos y de la planificación de la inspección

Algunos ingenieros sólo prueban en la fase final. Para entonces, arreglar los defectos cuesta mucho más. Las pruebas no destructivas, como los ultrasonidos o los rayos X, detectan la delaminación en una fase temprana.

Solución: Planifique los métodos de inspección antes de la producción en serie. Un lote de tubos redondos de fibra de carbono puede comprobarse rápidamente, evitando futuras retiradas.

6: Coste y beneficios de los tubos de fibra de carbono a lo largo de la vida útil

Los compradores suelen buscar la opción más barata. Un tubo de fibra de carbono de 1,5 pulgadas puede fallar a los dos años, mientras que una opción de mayor calidad dura una década. En un ciclo de vida completo, lo barato sale caro.

Solución: Evalúe el coste frente a la vida útil. En entornos de mucho desgaste, un tubo de fibra de carbono pultrusionada de alta calidad suele ahorrar dinero a largo plazo.

7: No se tienen en cuenta los efectos sobre el medio ambiente y la sostenibilidad

Algunos ingenieros ignoran los efectos a largo plazo de la eliminación o el reciclado. A medida que crece la demanda de fibra de carbono, pesa más la sostenibilidad. Elegir resinas reciclables o diseños respetuosos con la trituración reduce los residuos futuros.

Solución: Pregunte a su proveedor sobre la planificación del final de la vida útil. Un tubo rectangular de fibra de carbono fabricado con resina termoplástica puede reutilizarse más fácilmente que las versiones termoestables.

8: Pasar por alto los retos de ajuste y conexión

Un descuido habitual es suponer que los tubos de fibra de carbono se conectan tan fácilmente como los metálicos. La unión, el atornillado o la sujeción requieren una atención especial. Un tubo cuadrado de fibra de carbono puede no encajar bien en los herrajes estándar, lo que provoca una concentración de tensiones.

Solución: Planifique los métodos de unión con antelación. Los accesorios personalizados o los adhesivos adaptados a los tubos de fibra evitan dolores de cabeza posteriores.

Consejos para elegir mejor los tubos de fibra de carbono

Para evitar repetir los mismos errores, he aquí estrategias prácticas que los ingenieros pueden seguir:

Adaptar la geometría a la aplicación: Utilice tubos redondos de fibra de carbono para los ejes de rotación, tubos rectangulares para las vigas y tubos cuadrados para los bastidores.

Considere las rutas de carga: Un tubo de fibra de carbono de 1 pulgada puede servir para drones, mientras que un tubo de fibra de carbono de 4 pulgadas admite grandes sistemas aeroespaciales o marinos.

Equilibrar la fuerza y el peso: Compare siempre la resistencia de los tubos de fibra de carbono con los requisitos del proyecto en lugar de optar por paredes más gruesas.

Solicitar datos de prueba: No se fíe sólo de las afirmaciones del proveedor: solicite informes de tracción, compresión y cizallamiento.

Factor Entorno: La alta exposición a los rayos UV o los entornos marinos exigen revestimientos o sistemas de resina especiales.

Conclusión

La tecnología de tubos de fibra de carbono ofrece impresionantes ventajas de resistencia-peso, pero sólo si se elige bien. A menudo, los ingenieros tropiezan con desajustes entre fibra y resina, ignoran la anisotropía o se saltan la inspección. Pero cada error tiene solución. Planificando la orientación de las fibras, verificando la calidad de fabricación y ajustando el coste al rendimiento del ciclo de vida, los proyectos consiguen durabilidad y eficiencia. Ya se trate de un delgado tubo de fibra de carbono de 1 pulgada para robótica o de un tubo de fibra de carbono de 4 pulgadas para la industria aeroespacial, una selección cuidadosa mantiene a raya los errores y hace que los diseños vuelen alto.

Un comentario