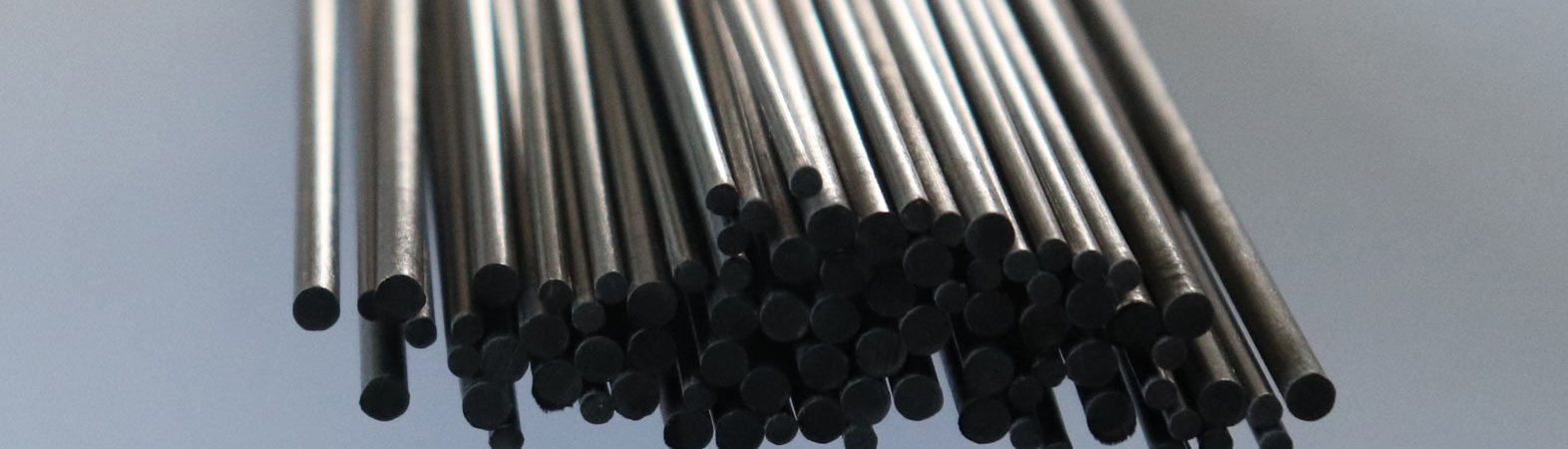

ENCUENTRE SU FABRICANTE DE CONFIANZA DE VARILLAS DE FIBRA DE CARBONO

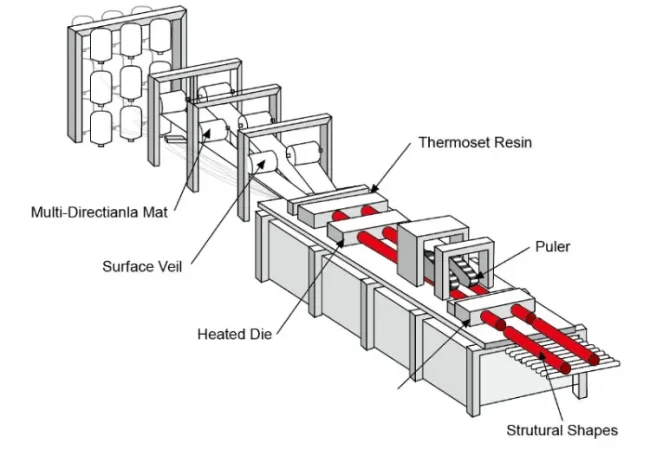

Método de pultrusión

Las fibras de carbono se arrastran a través de un baño de resina, lo que garantiza una impregnación uniforme. La mezcla de fibra y resina pasa a través de una matriz calentada para dar la forma deseada a la varilla.

Personalizable

No sólo la longitud y el diámetro, sino todos los demás aspectos pueden personalizarse, incluidos los hilos de fibra, los acabados superficiales (mate, brillante), los grados (T300, T700, T800) y las formas.

Solución integral

Con nuestra máquina CNC, una vez que la varilla de fibra de carbono pultrusionada ha pasado por las zonas de conformado y enfriamiento, se corta a la longitud deseada utilizando una sierra u otra herramienta de corte.

Longitud y diámetro

En longitud y diámetro de un varilla de fibra de carbono puede personalizarse en función de las necesidades de la aplicación. He aquí un desglose:

1. Longitud

- Las longitudes estándar suelen oscilar entre De 500 mm a 3000 mm (de 0,5 m a 3 m).

- Se pueden fabricar longitudes personalizadas según las necesidades.

- Algunos fabricantes ofrecen longitudes continuas para aplicaciones especiales.

2. Diámetro

- Los diámetros habituales oscilan entre 0,5 mm a 50 mm o más.

- Las microvarillas (de menos de 1 mm de diámetro) están disponibles para aplicaciones de precisión.

- Se pueden fabricar varillas de gran diámetro (más de 50 mm) para aplicaciones con grandes cargas.

Dado que las varillas de fibra de carbono son personalizableLa longitud y el diámetro exactos pueden adaptarse en función de la resistencia, el peso y el rendimiento necesarios. Si necesita más información, póngase en contacto conmigo.

Tejido

Puede elegir entre varias opciones de tejido para la capa más externa con el fin de satisfacer sus requisitos mecánicos y, al mismo tiempo, dar a los tubos de fibra de carbono un aspecto atractivo.

- Tejido de sarga

- Tejido liso

- UD (Unidireccional)

Acabado de superficies

También está disponible en varios acabados, como brillante y mate. La fibra de carbono brillante tiene una superficie lisa y reflectante que le da un aspecto liso y brillante. La fibra de carbono mate tiene una superficie no reflectante con un acabado más suave y tenue.

- Brillante

- Semimate

- Mate

Remolques de fibra de carbono

La "K" representa mil y se utiliza para indicar el número de fibras de cada haz. Cuanto mayor es el número, más ancho es el haz, lo que también da lugar a diferencias de aspecto.

- 1K

- 3K (más común)

- 6K

- 12K

Grado de resistencia de la fibra de carbono

Entendemos que las diferentes aplicaciones exigen diferentes niveles de rendimiento. Por eso ofrecemos 3 de los grados de fibra de carbono más populares para satisfacer sus necesidades específicas.

- T300 (más común)

- T700

- T800

¿Qué es una varilla de fibra de carbono?

Las varillas de fibra de carbono se encuentran entre los materiales compuestos más solicitados en aplicaciones de ingeniería, fabricación y rendimiento. Más fuertes que el acero, más ligeras que el aluminio y resistentes al desgaste, estas avanzadas varillas resuelven retos en los que los materiales tradicionales se quedan cortos. Pero, ¿qué los hace únicos? ¿Cómo superan a las alternativas? Desglosemos los detalles de forma que resulten útiles para quienes buscan durabilidad, precisión y eficacia.

Una varilla de fibra de carbono se compone de filamentos de carbono apretados infundidos con una matriz de polímero. Esta fusión crea una resistencia a la tracción inigualable, una rigidez extraordinaria y una impresionante resistencia a la fatiga. A diferencia del metal o la madera, las varillas de material compuesto resisten la corrosión, la humedad y la degradación ambiental. Sus aplicaciones abarcan desde la industria aeroespacial hasta el equipamiento deportivo, la automatización industrial y el refuerzo estructural.

¿Por qué elegir varillas de fibra de carbono en lugar de otros materiales?

Ligero pero resistente - Libra por libra, estas varillas superan en resistencia al acero y pesan una fracción menos.

Resistente a la corrosión - A diferencia de los metales, la fibra de carbono no se oxida, deforma ni debilita en entornos húmedos, salinos o con productos químicos pesados.

Rigidez excepcional - Su gran rigidez garantiza la precisión y una desviación mínima, por lo que son ideales para robótica, automatización y herramientas de precisión.

Durabilidad en condiciones extremas - El calor, el frío y las fluctuaciones de presión apenas afectan a su integridad.

Dilatación térmica mínima - Estas varillas conservan su forma y resistencia incluso a temperaturas fluctuantes.

Usos reales de las varillas de fibra de carbono

Desde industrias punteras hasta aplicaciones cotidianas, estas barras de material compuesto ofrecen un rendimiento inigualable. Algunos ejemplos clave son:

Aeroespacial - Soportes estructurales, estructuras ligeras, componentes de vehículos aéreos no tripulados.

Automoción - Refuerzos de chasis, modificaciones de competición, mejoras para ahorrar peso.

Deportes y ocio - Cañas de pescar, cometas, equipos de tiro con arco, bicicletas de alto rendimiento.

Construcción y arquitectura - Refuerzo de hormigón, vigas estructurales, soportes de puentes.

Medicina y prótesis - Aparatos ortopédicos ligeros, ayudas a la rehabilitación, instrumental quirúrgico.

Selección de la varilla de fibra de carbono adecuada

Con varios tamaños, orientaciones de fibra y sistemas de resina disponibles, la elección de la varilla ideal requiere una comprensión de las necesidades del proyecto. Tenga en cuenta estos factores críticos:

1. La orientación de la fibra es importante

Varillas unidireccionales - Máxima rigidez a lo largo de un solo eje, perfecta para aplicaciones estructurales que requieren una gran resistencia a la tracción.

Varillas de fibra de carbono pultrusionada - La alineación coherente de las fibras garantiza unas propiedades mecánicas de primer nivel, lo que las hace útiles para aplicaciones de soporte de carga.

Tejido o trenzado - Mayor flexibilidad y resistencia a los impactos, a menudo elegido para movimientos dinámicos o equipamiento deportivo.

2. El sistema de resina define el rendimiento

A base de epoxi - Proporciona una resistencia y longevidad superiores, y se utiliza a menudo en aplicaciones de alto rendimiento.

Éster vinílico - Es más asequible y ofrece una buena resistencia a los factores ambientales.

Fenólico - Resistente al calor y adecuado para aplicaciones ignífugas.

3. El diámetro y el grosor de la pared determinan la resistencia

Las barras más gruesas soportan mayores cargas, pero el peso innecesario puede reducir la eficacia. Los ingenieros optimizan el grosor para obtener la máxima resistencia con el mínimo peso.

Problemas comunes y cómo los resuelven las varillas de fibra de carbono

Problema: Restricciones de peso

Los materiales tradicionales, como el acero y el aluminio, aumentan el peso del sistema, lo que reduce su eficacia. Solución: Las varillas de fibra de carbono mantienen la resistencia sin exceso de masa, lo que mejora el ahorro de energía y el rendimiento.

Problema: Corrosión y degradación

El metal se debilita con el tiempo debido a la oxidación, la exposición y el desgaste. Solución: Las varillas de material compuesto resisten condiciones duras sin deteriorarse, lo que garantiza su fiabilidad a largo plazo.

Problema: Flexión e inestabilidad estructural

La madera o el plástico pueden doblarse de forma impredecible bajo carga, provocando fallos. Solución: Las barras de fibra de carbono ofrecen una rigidez predecible y un rendimiento constante.

Elegir la varilla de fibra de carbono adecuada significa tener en cuenta la orientación de la fibra, el tipo de resina y el diámetro para el trabajo en cuestión. Ya sea para reforzar un vehículo de alta velocidad, diseñar un brazo robótico ligero o fabricar equipamiento deportivo de alto rendimiento, las varillas de fibra de carbono destacan como el material definitivo. Sustituyen a alternativas obsoletas, resuelven problemas críticos de ingeniería e impulsan a las industrias hacia soluciones más fuertes y eficientes.

Explore las opciones disponibles, adapte las especificaciones a las necesidades del proyecto y experimente de primera mano las ventajas de los materiales compuestos de última generación.