はじめにエンジニアが炭素繊維チューブの選択に悩む理由

A 炭素繊維チューブ 一見シンプルに見える。長く、黒く、洗練されている。しかし、グレードやプロファイルの選択を誤ると、性能が損なわれ、予算が枯渇する可能性があります。エンジニアはしばしば、重量、強度、剛性、コストのトレードオフに直面します。カーボンファイバー・バッファー・チューブ、カーボンファイバー・ラウンド・チューブ、角型カーボンファイバー・チューブ、引抜成形カーボンファイバー・チューブなど、多くのバリエーションがあるため、エラーの可能性は高くなります。

航空宇宙のブームから自転車のフレームまで、1インチの炭素繊維チューブや巨大な4インチの炭素繊維チューブなど、適切な形状を選択することがプロジェクトの成功を左右します。ここでは、バイヤーやエンジニアが陥りがちな8つのミスを掘り下げ、よりスマートな方法を説明します。

1: 炭素繊維チューブにおける繊維とマトリックスの適切なマッチングの無視

すべての炭素繊維チューブは、繊維そのものと周囲の樹脂という2つの部分に依存しています。エンジニアは、繊維のグレードばかりに気を取られ、樹脂マトリックスが性能にどのように影響するかを忘れてしまうことがあります。エポキシ系樹脂はポリエステル系樹脂よりもはるかに疲労に強く、特に高負荷のプロジェクトではその傾向が顕著です。

解決策 ファイバーと樹脂の両方について、常にサプライヤーに尋ねてください。樹脂システムの悪い1.5インチのカーボンファイバーチューブは、より強いマトリックスの薄いカーボンファイバーラウンドチューブよりも早く破損する可能性があります。

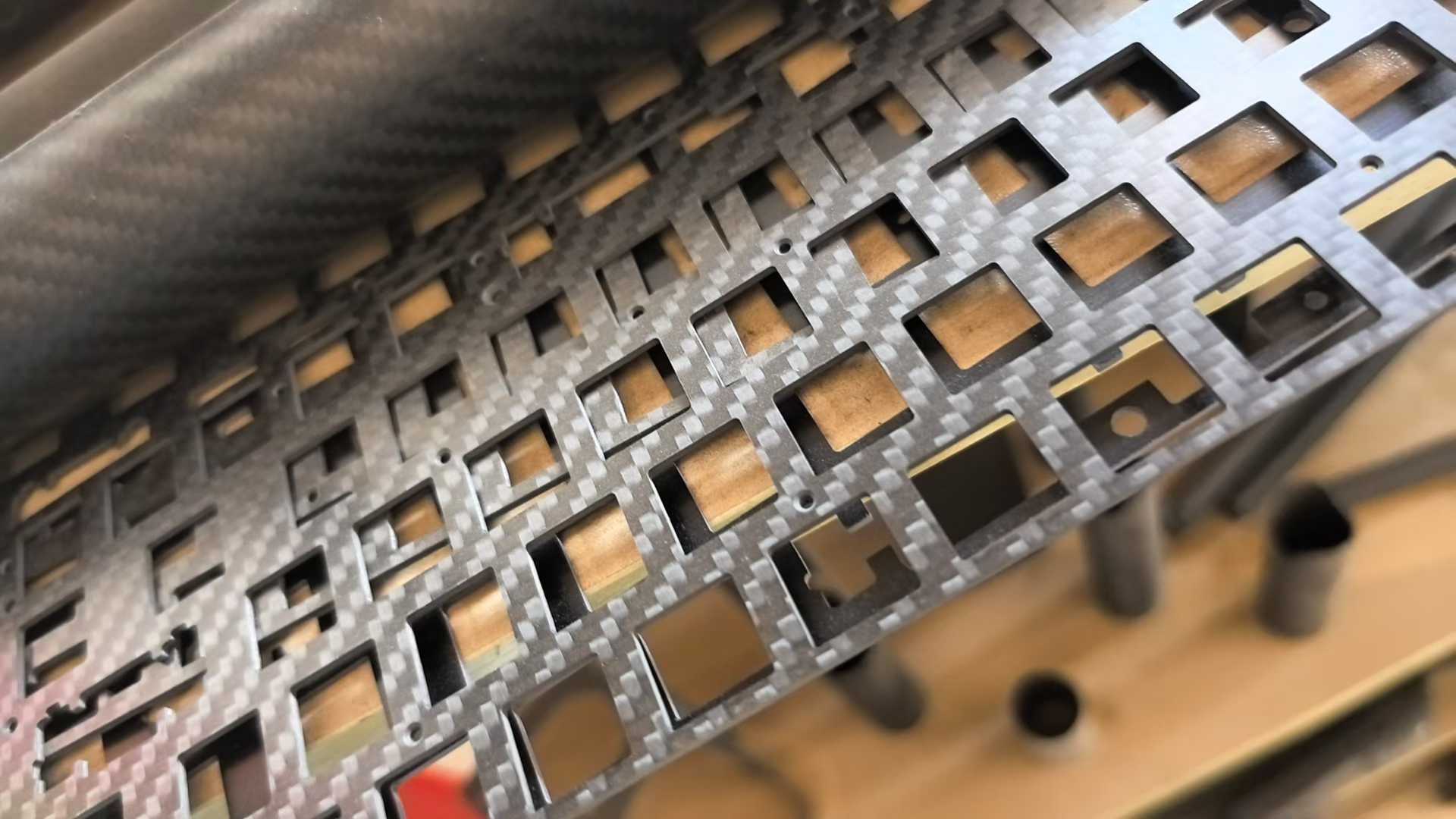

2: 引抜成形およびロール巻きチューブのボイドと製造上の欠陥の見落とし

気泡、樹脂の多い箇所、レイアップのシワは、チューブ強度を損ないます。引抜成形された炭素繊維チューブは通常、より安定していますが、ロール巻き成形のような方向制御ができません。検査を省略するエンジニアは、隠れた故障のリスクを負うことになります。

解決策 品質証明書と目視検査報告書を提供する業者とのみ取引を行うこと。炭素繊維角パイプに小さな空隙があると、圧縮時に亀裂が入ることがあります。

3: 炭素繊維チューブ設計の初期段階における故障モードの軽視

鋼鉄とは異なり、複合材は複数の方法で破損します。すなわち、スプリンター化、層間剥離、繊維の破断です。曲げ荷重を分析せずに角型炭素繊維チューブを設計すると、早期に破損する可能性があります。

解決策 予想される応力についてシミュレーションを行い、プロトタイプのテストを検討する。ロボットアーム用のカーボンファイバーチューブは、軸方向の引っ張りだけでなく、せん断やねじりにも対応できるように設計する必要があります。

4: 炭素繊維チューブの異方性と方向性のディスカウント

炭素繊維はどの方向でも同じ挙動を示すわけではありません。長さ方向にのみ補強されたカーボンファイバー・バッファー・チューブは、伸びには耐えるかもしれないが、ねじれると折れてしまう。エンジニアはしばしば、金属に似た等方的な性能を想定しますが、これは悲惨なことになりかねません。

解決策 繊維の方向は慎重に選ぶこと。回転シャフトには、一方向性の層と織物を組み合わせる。航空宇宙用ブームでは、複数のレイアップ角度を持つ4インチのカーボン・ファイバー・チューブの方がねじれに対応できる。

5:非破壊検査と検査計画のスキップ

エンジニアの中には、最終段階でしかテストを行わない者もいる。その場合、欠陥の修正にかかるコストははるかに高くなる。超音波やX線スキャンのような非破壊検査は、剥離を早期に発見します。

解決策 大量生産の前に検査方法を計画する。炭素繊維丸管のバッチを迅速に検査することで、将来のリコールを防ぐことができる。

6: 炭素繊維チューブのコストとライフサイクルの利点の見間違い

バイヤーは往々にして、一番安いオプションを追い求める。お買い得な1.5インチのカーボンファイバー・チューブは2年でダメになるかもしれないが、高級なオプションは10年持つ。ライフサイクル全体で見れば、安物は高くつく。

解決策 耐用年数に対するコストを評価する高摩耗環境では、プレミアム引抜成形炭素繊維チューブの方が長期的にはコストを節約できることが多い。

7:環境と持続可能性への影響を考慮しない

廃棄やリサイクルの長期的な影響を無視するエンジニアもいる。炭素繊維の需要が高まるにつれて、持続可能性の比重は重くなっています。リサイクル可能な樹脂や再粉砕に適した設計を選択することで、将来の廃棄物を減らすことができます。

解決策 耐用年数の計画については、サプライヤーにお尋ねください。熱可塑性樹脂で作られたカーボン・ファイバー製角形チューブは、熱硬化性樹脂のものよりも再利用が容易です。

8: フィットとコネクションの課題を見過ごす

よくある見落としは、炭素繊維チューブを金属パイプのように簡単に接続できると思い込んでいることにある。接合、ボルト締め、クランプには特別な注意が必要です。四角い炭素繊維チューブは、標準的な金具にぴったりと収まらないことがあり、応力集中につながります。

解決策 接合方法は早めに計画する。ファイバーチューブに合わせた特注の継手や接着剤を使用することで、後の頭痛の種を避けることができます。

炭素繊維チューブ選択のヒント

同じ落とし穴を繰り返さないために、エンジニアが実践できる戦略を紹介しよう:

ジオメトリーをアプリケーションに合わせる: 回転軸には炭素繊維丸管を、梁には角管を、フレームには角管を使用する。

ロードパスを考える: 1インチのカーボン・ファイバー・チューブはドローンに、4インチのカーボン・ファイバー・チューブは大型の航空宇宙システムや海洋システムに適している。

強さと重さのバランス: 炭素繊維チューブの強度をプロジェクト要件と常に比較する。

テストデータのリクエスト サプライヤーの謳い文句だけを鵜呑みにせず、引張、圧縮、せん断のレポートを求めてください。

要因 環境: 紫外線への露出度が高い場合や海洋環境では、特殊なコーティングや樹脂システムが必要となる。

結論

炭素繊維チューブ技術は、強度対重量で圧倒的な優位性を発揮しますが、それは賢く選択した場合に限られます。エンジニアは、繊維と樹脂の不一致につまずいたり、異方性を無視したり、検査を完全に省略したりすることがよくあります。しかし、このようなミスには必ず修正が必要です。繊維配向を計画し、製造品質を確認し、コストをライフサイクル性能に合わせることで、プロジェクトは耐久性と効率の両方を達成します。ロボット工学用のスリムな1インチ炭素繊維チューブであれ、航空宇宙用の頑丈な4インチ炭素繊維チューブであれ、思慮深い選択によってミスを防ぎ、設計を高く維持することができます。

1件のフィードバック