Inleiding: Waarom ingenieurs worstelen met de keuze van koolstofvezelbuizen

A koolstofvezel buis ziet er op het eerste gezicht eenvoudig uit. Lang, zwart, gestroomlijnd. Toch kan het kiezen van de verkeerde kwaliteit of het verkeerde profiel de prestaties ondermijnen en het budget aantasten. Ingenieurs moeten vaak een afweging maken tussen gewicht, sterkte, stijfheid en kosten. Met zoveel variaties - koolstofvezel bufferbuis, koolstofvezel ronde buis, vierkante koolstofvezelbuis, gepultrudeerde koolstofvezelbuis - is de foutmarge groot.

Van ruimtevaartarmen tot fietsframes, het kiezen van de juiste vorm zoals een 1 inch koolstofvezelbuis of zelfs een enorme 4 inch koolstofvezelbuis kan bepalend zijn voor het succes van een project. Laten we eens kijken naar de acht fouten die vaak worden gemaakt en slimmere paden uitstippelen voor zowel kopers als ingenieurs.

1: Het negeren van de juiste vezel-matrixverhouding in koolstofvezelbuizen

Elke koolstofvezelbuis bestaat uit twee onderdelen: de vezel zelf en het omringende hars. Ingenieurs richten zich soms alleen op de kwaliteit van de vezel en vergeten hoe de harsmatrix de prestaties beïnvloedt. Harsen op basis van epoxy zijn veel beter bestand tegen vermoeiing dan polyesterharsen, vooral voor projecten met hoge belasting.

Oplossing: Vraag leveranciers altijd naar zowel de vezels als de hars. Een 1,5 inch koolstofvezelbuis met een slecht harssysteem kan het sneller begeven dan een dunnere ronde koolstofvezelbuis met een sterkere matrix.

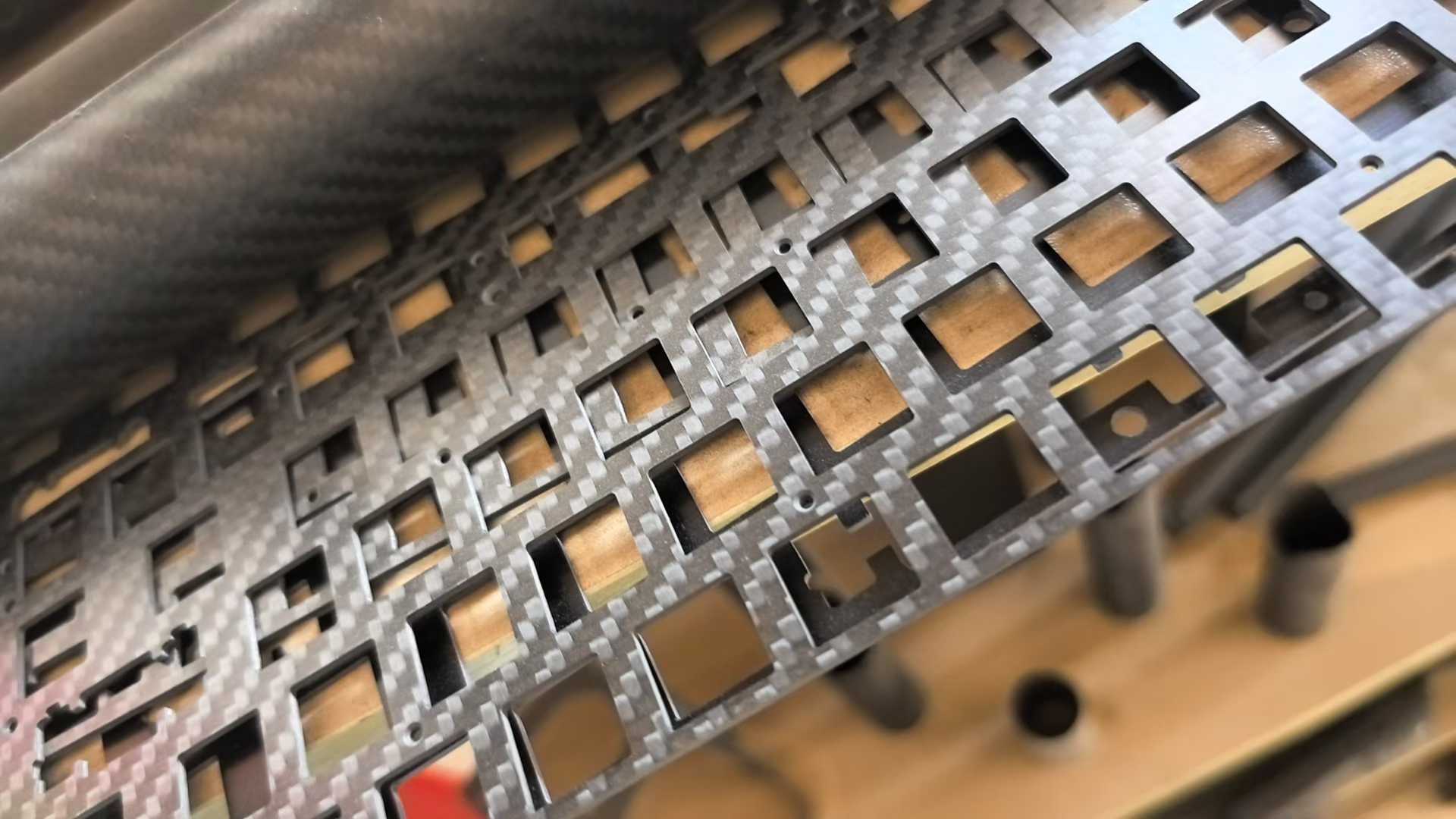

2: Het over het hoofd zien van holtes en fabricagefouten in gepultrudeerde en opgerolde buizen

Luchtbellen, harsrijke plekken en rimpels in de lay-up kunnen de sterkte van de buis in gevaar brengen. Gepultrudeerde koolstofvezelbuizen zijn meestal consistenter, maar ze hebben niet dezelfde richtingscontrole als de gerolde buizen. Ingenieurs die inspectie overslaan riskeren verborgen gebreken.

Oplossing: Werk alleen met leveranciers die kwaliteitscertificaten en visuele inspectierapporten leveren. Kleine holtes in een koolstofvezel rechthoekige buis kunnen leiden tot scheuren onder compressie.

3: Verwaarlozing van faalwijzen in een vroeg stadium van het ontwerp van koolstofvezelbuizen

In tegenstelling tot staal falen composieten op meerdere manieren: splinteren, delamineren of vezelbreuk. Een vierkante koolstofvezelbuis ontwerpen zonder de buigbelastingen te analyseren kan betekenen dat deze vroegtijdig bezwijkt.

Oplossing: Voer simulaties uit voor verwachte spanningen en overweeg om prototypes te testen. Een 1 koolstofvezelbuis voor robotarmen moet worden ontworpen voor afschuiving en torsie, niet alleen voor axiale spanning.

Referenties:

1. De ideale koolstofvezel voor drones: Bladen Materialen en Opties

2. Hoe koolstofvezelbuis snijden?

3. Inzicht in hardheids- en samendrukkingsproeven van koolstofvezelbuizen

4. Koolstofvezel vs. grafieten hengel: Welke past het beste bij jouw behoeften

5. Stop Drone Rampen! Hoe hoogwaardige buigtechnologie voor koolstofvezelbuizen alles verandert

4: Anisotropie en directionaliteit in koolstofvezelbuizen verdisconteren

Koolstofvezel gedraagt zich niet hetzelfde in elke richting. Een koolstofvezel bufferbuis die alleen in de lengterichting is versterkt, kan tegen uitrekken maar kan knappen als hij wordt gedraaid. Ingenieurs gaan vaak uit van isotrope prestaties, vergelijkbaar met metalen, wat desastreus kan zijn.

Oplossing: Selecteer vezeloriëntaties zorgvuldig. Combineer voor roterende assen unidirectionele lagen met geweven stoffen. Voor gieken in de ruimtevaart kan een 4 inch koolstofvezelbuis met meerdere lagen beter omgaan met torsie.

5: Niet-destructief onderzoek en inspectieplanning overslaan

Sommige ingenieurs testen pas in het laatste stadium. Tegen die tijd kost het herstellen van defecten veel meer. Niet-destructieve testen zoals ultrasoon geluid of röntgenstraling detecteren delaminatie in een vroeg stadium.

Oplossing: Plan inspectiemethoden voor massaproductie. Een partij koolstofvezel ronde buis kan snel worden gecontroleerd, waardoor toekomstige terugroepacties worden voorkomen.

6: Het verkeerd inschatten van de kosten versus de levenscyclusvoordelen van koolstofvezelbuizen

Kopers gaan vaak voor de goedkoopste optie. Een goedkope koolstofvezelbuis van 1,5 inch kan het na twee jaar begeven, terwijl een hoogwaardigere optie tien jaar meegaat. Over een volledige levenscyclus wordt goedkoop duurkoop.

Oplossing: Kosten afwegen tegen levensduur. Voor omgevingen met veel slijtage bespaart een hoogwaardige buis van koolstofvezel vaak geld op de lange termijn.

7: Geen rekening houden met milieu- en duurzaamheidseffecten

Sommige ingenieurs negeren de langetermijneffecten van verwijdering of recycling. Naarmate de vraag naar koolstofvezel toeneemt, weegt duurzaamheid zwaarder. Door te kiezen voor recyclebare harsen of slijpvriendelijke ontwerpen verminder je de hoeveelheid afval in de toekomst.

Oplossing: Vraag je leverancier naar de planning aan het einde van de levensduur. Een koolstofvezel rechthoekige buis gemaakt van thermoplastische hars kan gemakkelijker hergebruikt worden dan thermohardende versies.

8: Uitdagingen op het gebied van pasvorm en verbinding over het hoofd zien

Een veelvoorkomende vergissing is de veronderstelling dat koolstofvezelbuizen net zo gemakkelijk aansluiten als metalen buizen. Lijmen, bouten of klemmen vereist speciale aandacht. Een vierkante koolstofvezelbuis zit mogelijk niet goed in standaard hardware, wat leidt tot spanningsconcentratie.

Oplossing: Plan verbindingsmethoden in een vroeg stadium. Aangepaste fittingen of lijmen op maat voor vezelbuizen voorkomen latere problemen.

Tips voor een slimmere selectie van koolstofvezelbuizen

Om dezelfde valkuilen te vermijden, volgen hier praktische strategieën die ingenieurs kunnen volgen:

Geometrie afstemmen op toepassing: Gebruik koolstofvezel ronde buis voor rotatieassen, rechthoekige buizen voor balken en vierkante buizen voor frames.

Overweeg laadpaden: Een koolstofvezelbuis van 1 inch kan geschikt zijn voor drones, terwijl een koolstofvezelbuis van 4 inch geschikt is voor grote systemen in de ruimtevaart of scheepvaart.

Balans Kracht en Gewicht: Vergelijk altijd de sterkte van koolstofvezelbuizen met de eisen van het project in plaats van te kiezen voor dikkere wanden.

Testgegevens aanvragen: Vertrouw niet alleen op beweringen van de leverancier - vraag om trek-, druk- en afschuifrapporten.

Factor Omgeving: Hoge blootstelling aan UV-straling of maritieme omgevingen vereisen speciale coatings of harssystemen.

Conclusie

Koolstofvezelbuis technologie levert verbluffende sterkte-gewicht voordelen, maar alleen als het verstandig gekozen wordt. Ingenieurs struikelen vaak over het verschil tussen vezels en hars, negeren anisotropie of slaan helemaal geen inspectie over. Toch is er voor elke fout een oplossing. Door de vezeloriëntatie te plannen, de productiekwaliteit te controleren en de kosten af te stemmen op de levenscyclusprestaties, bereiken projecten zowel duurzaamheid als efficiëntie. Of u nu een slanke 1 inch koolstofvezelbuis voor robotica of een zware 4 inch koolstofvezelbuis voor de ruimtevaart afweegt, een doordachte selectie houdt fouten op afstand en zorgt ervoor dat uw ontwerpen goed blijven presteren.