Wprowadzenie: Dlaczego inżynierowie zmagają się z wyborem rur z włókna węglowego?

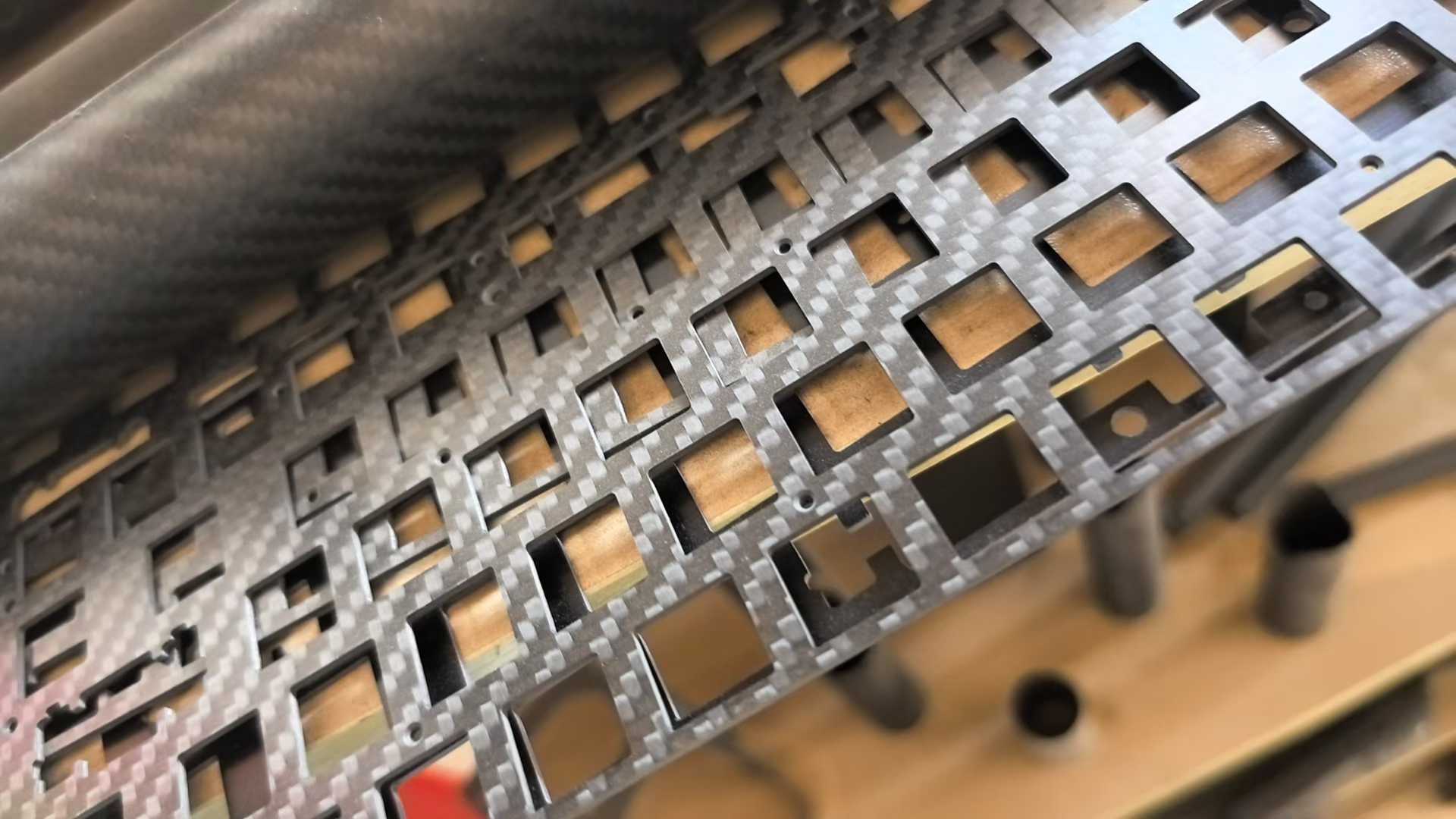

A rura z włókna węglowego na pierwszy rzut oka wygląda prosto. Długi, czarny, elegancki. Jednak wybór niewłaściwego gatunku lub profilu może zrujnować wydajność i uszczuplić budżet. Inżynierowie często stają w obliczu kompromisów między wagą, wytrzymałością, sztywnością i kosztami. Przy tak wielu odmianach - rura buforowa z włókna węglowego, okrągła rura z włókna węglowego, kwadratowa rura z włókna węglowego, pultrudowana rura z włókna węglowego - margines błędu jest wysoki.

Od wysięgników lotniczych po ramy rowerowe, wybór odpowiedniej formy, takiej jak 1-calowa rura z włókna węglowego lub nawet masywna 4-calowa rura z włókna węglowego, może przesądzić o sukcesie projektu. Przyjrzyjmy się ośmiu często popełnianym błędom i nakreślmy mądrzejsze ścieżki zarówno dla kupujących, jak i inżynierów.

1: Ignorowanie właściwego dopasowania włókna do matrycy w rurach z włókna węglowego

Każda rura z włókna węglowego opiera się na dwóch elementach: samym włóknie i otaczającej je żywicy. Inżynierowie czasami skupiają się wyłącznie na jakości włókna, zapominając o tym, jak matryca żywiczna wpływa na wydajność. Żywice na bazie żywic epoksydowych radzą sobie ze zmęczeniem znacznie lepiej niż żywice poliestrowe, szczególnie w przypadku projektów wymagających dużych obciążeń.

Rozwiązanie: Zawsze pytaj dostawców o włókna i żywicę. 1,5-calowa rura z włókna węglowego ze słabym systemem żywicy może ulec awarii szybciej niż cieńsza okrągła rura z włókna węglowego z mocniejszą matrycą.

2: Pomijanie pustek i wad produkcyjnych w rurach pultrudowanych i zwijanych

Pęcherzyki powietrza, miejsca bogate w żywicę i zmarszczki w układzie mogą obniżyć wytrzymałość rury. Pultrudowane rury z włókna węglowego są zwykle bardziej spójne, ale brakuje im takiej samej kontroli kierunkowej, jaką oferują rury zwijane. Inżynierowie, którzy pomijają inspekcję, ryzykują ukryte awarie.

Rozwiązanie: Należy współpracować wyłącznie z dostawcami, którzy dostarczają certyfikaty jakości i raporty z kontroli wizualnej. Niewielkie puste przestrzenie w prostokątnej rurze z włókna węglowego mogą prowadzić do pęknięć pod wpływem ściskania.

3: Zaniedbywanie trybów awarii na wczesnym etapie projektowania rur z włókna węglowego

W przeciwieństwie do stali, kompozyty ulegają awariom na wiele sposobów - odpryskiwanie, rozwarstwianie lub pękanie włókien. Zaprojektowanie kwadratowej rury z włókna węglowego bez analizy obciążeń zginających może oznaczać przedwczesną awarię.

Rozwiązanie: Należy przeprowadzić symulacje oczekiwanych naprężeń i rozważyć przetestowanie prototypów. Rura z włókna węglowego 1 do ramion robotycznych powinna być zaprojektowana na ścinanie i skręcanie, a nie tylko na rozciąganie osiowe.

4: Dyskontowanie anizotropii i kierunkowości w rurach z włókna węglowego

Włókno węglowe nie zachowuje się tak samo w każdym kierunku. Rura buforowa z włókna węglowego wzmocniona tylko wzdłuż jej długości może być odporna na rozciąganie, ale pękać przy skręcaniu. Inżynierowie często zakładają wydajność izotropową, podobną do metali, co może być katastrofalne w skutkach.

Rozwiązanie: Starannie dobieraj orientację włókien. W przypadku wałów obrotowych należy łączyć warstwy jednokierunkowe z tkaninami. W przypadku wysięgników lotniczych, 4-calowa rura z włókna węglowego o wielu kątach ułożenia lepiej radzi sobie ze skręcaniem.

5: Pomijanie badań nieniszczących i planowania inspekcji

Niektórzy inżynierowie testują dopiero na końcowym etapie. Do tego czasu usuwanie usterek kosztuje znacznie więcej. Testy nieniszczące, takie jak ultradźwięki lub skanowanie rentgenowskie, wcześnie wykrywają rozwarstwienia.

Rozwiązanie: Zaplanuj metody kontroli przed masową produkcją. Okrągła rura z włókna węglowego może być szybko sprawdzona, zapobiegając przyszłym wycofaniom.

6: Błędna ocena kosztów w porównaniu z korzyściami w całym cyklu życia rur z włókna węglowego

Kupujący często gonią za najtańszą opcją. Okazyjna 1,5-calowa rura z włókna węglowego może zawieść po dwóch latach, podczas gdy opcja wyższej jakości wytrzyma dekadę. W całym cyklu życia tani staje się drogi.

Rozwiązanie: Ocena kosztów w stosunku do żywotności. W przypadku środowisk o wysokim zużyciu, wysokiej jakości wytłaczana rura z włókna węglowego często pozwala zaoszczędzić pieniądze w dłuższej perspektywie.

7: Nieuwzględnianie wpływu na środowisko i zrównoważony rozwój

Niektórzy inżynierowie ignorują długoterminowe skutki utylizacji lub recyklingu. Wraz ze wzrostem zapotrzebowania na włókna węglowe, zrównoważony rozwój staje się coraz ważniejszy. Wybór żywic nadających się do recyklingu lub projektów przyjaznych dla przemiału zmniejsza ilość przyszłych odpadów.

Rozwiązanie: Zapytaj dostawcę o planowanie wycofania z eksploatacji. Prostokątna rura z włókna węglowego wykonana z żywicy termoplastycznej może być ponownie wykorzystana łatwiej niż wersje termoutwardzalne.

8: Pomijanie wyzwań związanych z dopasowaniem i połączeniem

Powszechnym niedopatrzeniem jest założenie, że rury z włókna węglowego łączy się tak łatwo, jak rury metalowe. Klejenie, skręcanie lub zaciskanie wymaga szczególnej uwagi. Kwadratowa rura z włókna węglowego może nie pasować do standardowego sprzętu, co prowadzi do koncentracji naprężeń.

Rozwiązanie: Odpowiednio wcześnie zaplanuj metody łączenia. Niestandardowe złączki lub kleje dostosowane do rur światłowodowych pozwalają uniknąć późniejszych kłopotów.

Wskazówki dotyczące mądrzejszego wyboru rur z włókna węglowego

Aby uniknąć powtarzania tych samych pułapek, oto praktyczne strategie, których mogą przestrzegać inżynierowie:

Dopasowanie geometrii do zastosowania: Okrągłe rury z włókna węglowego stosowane są do wałów obrotowych, rury prostokątne do belek, a rury kwadratowe do ram.

Rozważ ścieżki obciążenia: 1-calowa rura z włókna węglowego może być odpowiednia dla dronów, podczas gdy 4-calowa rura z włókna węglowego obsługuje duże systemy lotnicze lub morskie.

Równowaga, siła i waga: Zawsze porównuj wytrzymałość rur z włókna węglowego z wymaganiami projektu, zamiast wybierać grubsze ścianki.

Żądanie danych testowych: Nie polegaj wyłącznie na oświadczeniach dostawcy - poproś o raporty dotyczące rozciągania, ściskania i ścinania.

Czynnik Środowisko: Wysoka ekspozycja na promieniowanie UV lub warunki morskie wymagają specjalnych powłok lub systemów żywic.

Wnioski

Technologia rur z włókna węglowego zapewnia oszałamiającą wytrzymałość w stosunku do masy, ale tylko wtedy, gdy jest mądrze wybrana. Inżynierowie często potykają się o niedopasowanie włókna do żywicy, ignorują anizotropię lub całkowicie pomijają kontrolę. Każdy błąd można jednak naprawić. Planując orientację włókien, weryfikując jakość produkcji i dostosowując koszty do wydajności w całym cyklu życia, projekty osiągają zarówno trwałość, jak i wydajność. Niezależnie od tego, czy ważona jest cienka 1-calowa rura z włókna węglowego do robotyki, czy też wytrzymała 4-calowa rura z włókna węglowego do przemysłu lotniczego, przemyślany wybór pozwala uniknąć błędów i zapewnić wysoką jakość projektów.

Jedna odpowiedź