Трубки из углеродного волокна быстро становятся важнейшими компонентами в самых разных отраслях промышленности, от аэрокосмической до автомобильной. Эти легкие, но невероятно прочные материалы предлагают удивительное сочетание прочности, долговечности и универсальности. Однако прежде чем доверить изделие его целевому назначению, его характеристики должны быть проверены в различных условиях. Два ключевых испытания - на твердость и на сжатие. Давайте рассмотрим различные методы и инструменты, используемые в этих испытаниях, и разберем каждый из них, чтобы помочь клиентам лучше понять, как работают эти процессы и почему они важны.

Важность испытаний на твердость

Испытания на твердость играют решающую роль в оценке прочности и износостойкости трубки из углеродного волокна. Это метод, используемый для определения того, насколько хорошо материал может противостоять царапинам, вмятинам или истиранию. Для клиентов это очень важно, особенно если трубки из углеродного волокна используются в условиях, когда износ поверхности может нарушить общую целостность.

Испытания на твердость обычно включают в себя вдавливание специального индентора в поверхность материала. Глубина или размер вдавливания дает прямое измерение твердости. Существует несколько методов испытаний, каждый из которых подходит для различных типов материалов и областей применения.

Испытание на твердость по Бринеллю

Одним из старейших и наиболее распространенных методов определения твердости является тест Бринелля. Он предполагает использование твердого стального или твердосплавного шарика-индентора, диаметр которого обычно составляет от 1 до 10 мм. Этот шарик вдавливается в поверхность трубка из углеродного волокна под определенной нагрузкой. Диаметр полученного отпечатка затем измеряется для определения твердости.

Хотя тест Бринелля очень эффективен для таких материалов, как металлы, трубки из углеродного волокна представляют собой уникальную проблему. Индентор иногда может деформироваться или не создавать четких углублений из-за относительно низкой поверхностной твердости материала по сравнению с металлами. Тем не менее, для некоторых конструкций композитных труб этот метод может дать ценные сведения.

Испытание на твердость по Виккерсу

Метод Виккерса, хотя и более сложный, широко используется для материалов с твердой поверхностью. В нем используется алмазный пирамидальный индентор, а прилагаемое давление намного больше, чем при испытании по Бринеллю. Испытание по методу Виккерса может быть особенно полезным для трубки из углеродного волокна со сложными слоями смолы и волокон, обеспечивая более точные и стабильные результаты по сравнению с тестом Бринелля.

Для клиентов, которым требуется более точный показатель твердости, тест Виккерса может дать более четкое представление о том, насколько хорошо трубка из углеродного волокна может противостоять износу, особенно в таких областях, как робототехника или спортивное оборудование.

Роль компрессионных испытаний

В то время как испытания на твердость оценивают свойства поверхности, испытания на сжатие оценивают поведение материала под нагрузкой. Это испытание имитирует условия трубки из углеродного волокна может возникнуть в процессе эксплуатации, особенно в условиях высоких нагрузок. Для клиентов, использующих трубки из углеродного волокна в конструкциях, таких как компоненты самолетов или тяжелое оборудование, испытания на сжатие просто необходимы.

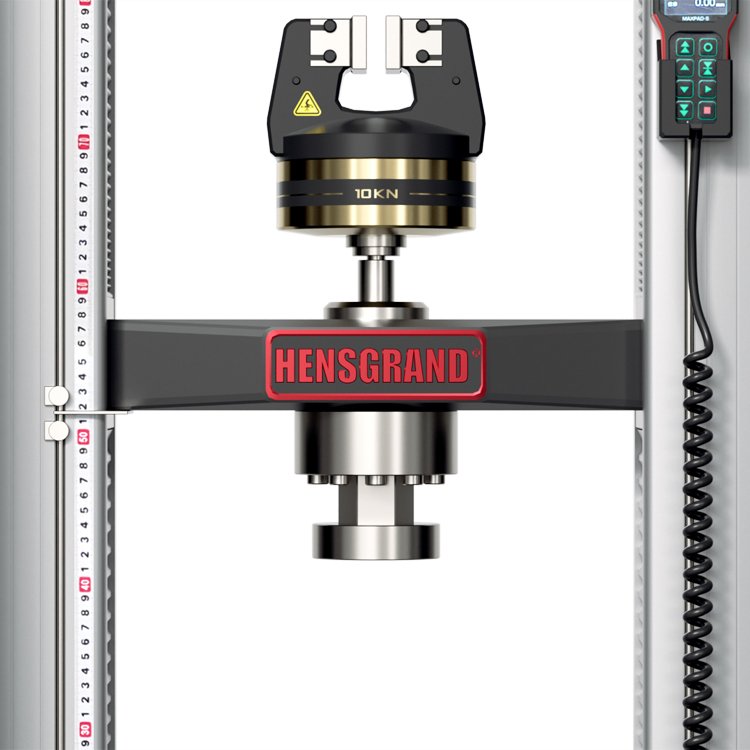

Оборудование для испытания на сжатие

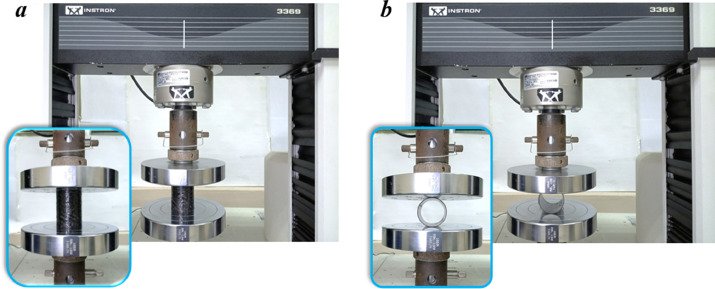

Оборудование для испытаний на сжатие предназначено для контролируемого приложения нагрузки к материалу. Машина обычно состоит из двух жестких плит, которые сжимают испытуемый образец. Нагрузка прикладывается постепенно, пока труба не деформируется или не разрушится.

Для трубки из углеродного волокнаЭти испытания помогают определить, какой вес или давление могут выдержать трубы без нарушения их структурной целостности. Клиенты часто полагаются на эти результаты, чтобы определить, подходит ли материал для их конкретных нужд.

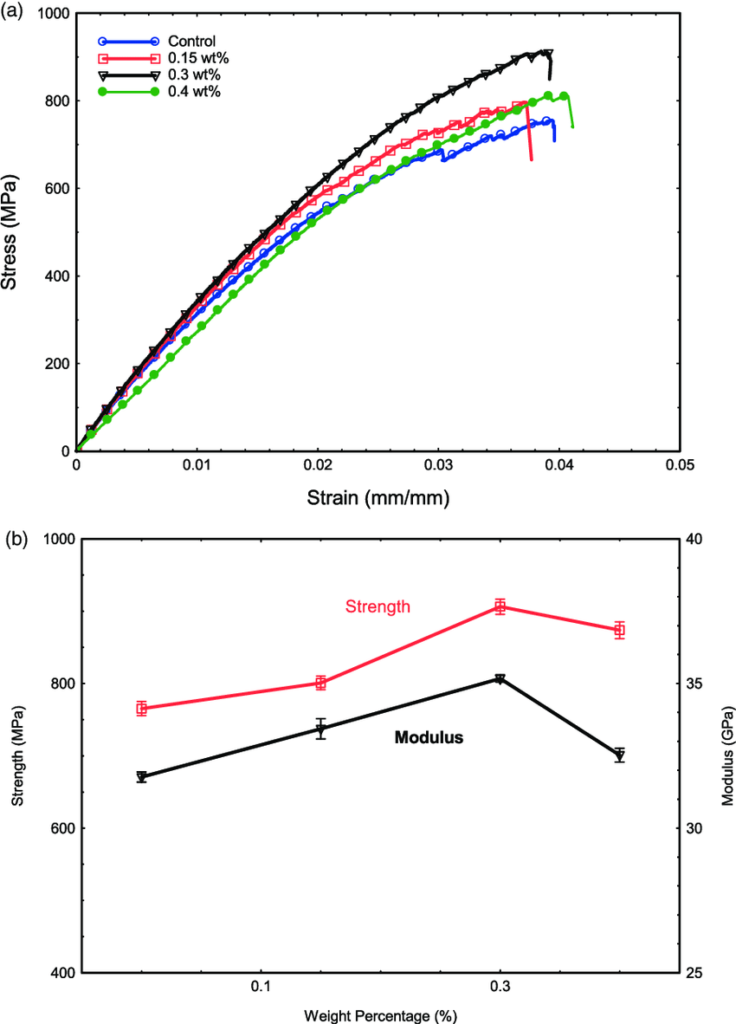

Для высокопроизводительных труб, например, используемых в аэрокосмической промышленности или спортивном оборудовании, испытания на сжатие помогают определить их предельные возможности. Результаты испытаний дают важнейшие данные о том, как материал ведет себя при различных направлениях силы и как он будет работать в экстремальных условиях.

Испытание на одноосное сжатие

Испытание на одноосное сжатие, один из наиболее широко распространенных методов, предполагает приложение сжимающей силы вдоль одной оси. Он особенно полезен для понимания того, как труба будет вести себя под давлением в линейном направлении. Клиенты, использующие трубки из углеродного волокна для конструкционных применений находят этот метод неоценимым для оценки их эффективности при типичных сценариях нагрузки.

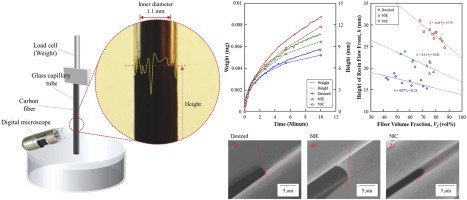

В некоторых случаях испытания на одноосное сжатие могут быть дополнены передовыми методами визуализации, такими как рентгеновское или ультразвуковое исследование, для получения более подробной информации о внутреннем поведении материала. Например, обнаружение внутренних пустот, несоосности волокон или несоответствия смолы может выявить критические слабые места, которые невозможно было бы обнаружить без расширенной диагностики.

Трудности при испытании труб из углеродного волокна

Несмотря на преимущества испытаний на твердость и сжатие, оценка эксплуатационных характеристик труб из углеродного волокна сопряжена с определенными трудностями. Одно из главных препятствий - композитная природа материалов из углеродного волокна. Такие трубки часто состоят из различных слоев, с различной ориентацией волокон и смол, которые могут влиять на реакцию материала на силу. Такая сложная структура означает, что стандартное испытание может не дать полного представления о поведении материала.

Изменчивость в композитах из углеродного волокна

Тип используемого углеродного волокна - плетеное, однонаправленное или в виде случайного мата - может повлиять на результаты испытаний на твердость и сжатие. Аналогичным образом, важную роль играет матрица смолы, которая связывает волокна вместе. Например, смола с низкой температурой отверждения может вести себя иначе, чем смола, отверждаемая термически. Это означает, что при выборе методов испытаний заказчики должны учитывать вариативность материалов.

Клиентам часто приходится задавать правильные вопросы: Какой тип трубки из углеродного волокна лучше всего подходит для моего применения? Требуются ли специальные испытания или анализ для проверки ее характеристик? Понимание тонкостей материала помогает заказчикам выбрать наиболее подходящие методы испытаний.

Общие ошибки, которых следует избегать при испытании трубок из углеродного волокна

Испытания трубок из углеродного волокна очень важны, однако производители и заказчики легко допускают ошибки в подходе к этому процессу. Распространенной ошибкой является непроведение испытаний в реальных условиях. Испытания при стандартных температурах и давлении не всегда воспроизводят экстремальные условия, с которыми трубки могут столкнуться в полевых условиях.

Еще одна проблема связана с выбором инструментов для испытаний. Некоторые заказчики полагаются на устаревшее оборудование или инструменты общего назначения, которые могут не обеспечивать точных результатов для композитных материалов. Выбор специализированных инструментов, предназначенных для композитов из углеродного волокна, обеспечивает более надежные результаты и позволяет сэкономить средства в долгосрочной перспективе.

Заключение

Испытания на твердость и сжатие являются жизненно важными этапами, гарантирующими, что трубки из углеродного волокна будут работать как надо в сложных условиях. Понимая различные методы и инструменты, клиенты могут принимать более обоснованные решения относительно используемых материалов. Будь то определение износостойкости с помощью испытаний на твердость или оценка структурной целостности под давлением с помощью испытаний на сжатие, эти испытания дают возможность понять, что они имеют решающее значение для выбора подходящей трубки из углеродного волокна для конкретной работы.

Для клиентов эти испытания дают возможность максимально увеличить производительность и долговечность трубок из углеродного волокна. Сотрудничая с надежными испытательными центрами и обеспечивая применение наиболее подходящих методов, клиенты могут быть уверены в том, что их трубки из углеродного волокна выдержат суровые условия использования по назначению.

Образец отчета об испытаниях на твердость и сжатие трубок из углеродного волокна

Продукт: Трубка из углеродного волокна

Дата тестирования: 2025-02-13

Идентификатор образца: 26*30*1000 мм

Цель тестирования: Оценка твердости и компрессионных свойств трубок из углеродного волокна, проверка их пригодности и долговечности.

Секция компрессионных испытаний

1. Испытание на одноосное сжатие

- Испытательное оборудование: HY-5080 (Машина для испытания на сжатие)

- Метод испытания: Стандарт ASTM D695

- Размеры образца: Диаметр 20 мм, длина 50 мм

- Скорость загрузки: 1 мм/мин

- Максимальная нагрузка на сжатие: 120 кН

- Модуль сжатия: 40 ГПа

- Нагрузка при отказе: 118 кН

- Стресс при переломе: 400 МПа

- Максимальная деформация: 2,3 мм

2. Анализ характеристик сжатия композитного материала

- Стандарт испытаний: ISO 14129

- Тип образца: Плетеная трубка из углеродного волокна

- Прочность на сжатие: 320 МПа

- Максимальная деформация: 4,2 мм

- Режим отказа: Распространение микротрещины в стенке трубы

Дополнительное тестирование

1. Тест на эффективность отскока

- Метод испытания: ASTM D3410

- Модуль упругости: 30 ГПа

- Скорость отскока: 90%

2. Обнаружение внутренних дефектов (например, ультразвуковой контроль)

- Метод тестирования: Ультразвуковое C-сканирование

- Размеры образца: Диаметр 25 мм, длина 100 мм

- Тип дефекта: Отсутствие существенных дефектов

- Частота тестирования: 5 МГц

Анализ результатов

- Анализ твердости: Испытание на твердость по Виккерсу показало, что поверхность образца обладает высокой износостойкостью, что делает его пригодным для длительного использования под нагрузкой, особенно в высокоточных механических компонентах.

- Анализ испытаний на сжатие: Труба из углеродного волокна выдерживает давление до 120 кН и остается стабильной при больших нагрузках. Она подходит для применения в конструкциях аэрокосмической и автомобильной промышленности.

- Анализ дефектов: Результаты ультразвукового тестирования не выявили значительных внутренних трещин или пустот, что свидетельствует о высоком качестве изготовления трубки из углеродного волокна.

9 Ответы