At lave en specialbygget motorcykel er mere end blot at samle den - det er et personligt statement. For entusiaster, der ønsker topydelse og et fedt udseende, er DIY Dele af kulfiber tilbyder en spændende vej. Denne guide belyser din vej fra basismaterialer til fantastiske færdige komponenter. Du kan virkelig forvandle din bil med disse avancerede materialer. Forestil dig tilfredsstillelsen ved at skabe noget helt unikt.

Hvorfor vælge DIY-kulfiberdele til din motorcykeltilpasning?

Så hvorfor kaste sig ud i at lave sin egen Dele af kulfiber? Fordelene er ret overbevisende for enhver cykeltrimmer. Først og fremmest vægt eller rettere mangel på samme. Kulfiber er forbløffende let og øger din motorcykels acceleration og smidighed betydeligt. Dernæst har dette materiale en utrolig styrke, der giver holdbarhed langt ud over plast og endda nogle metaller.

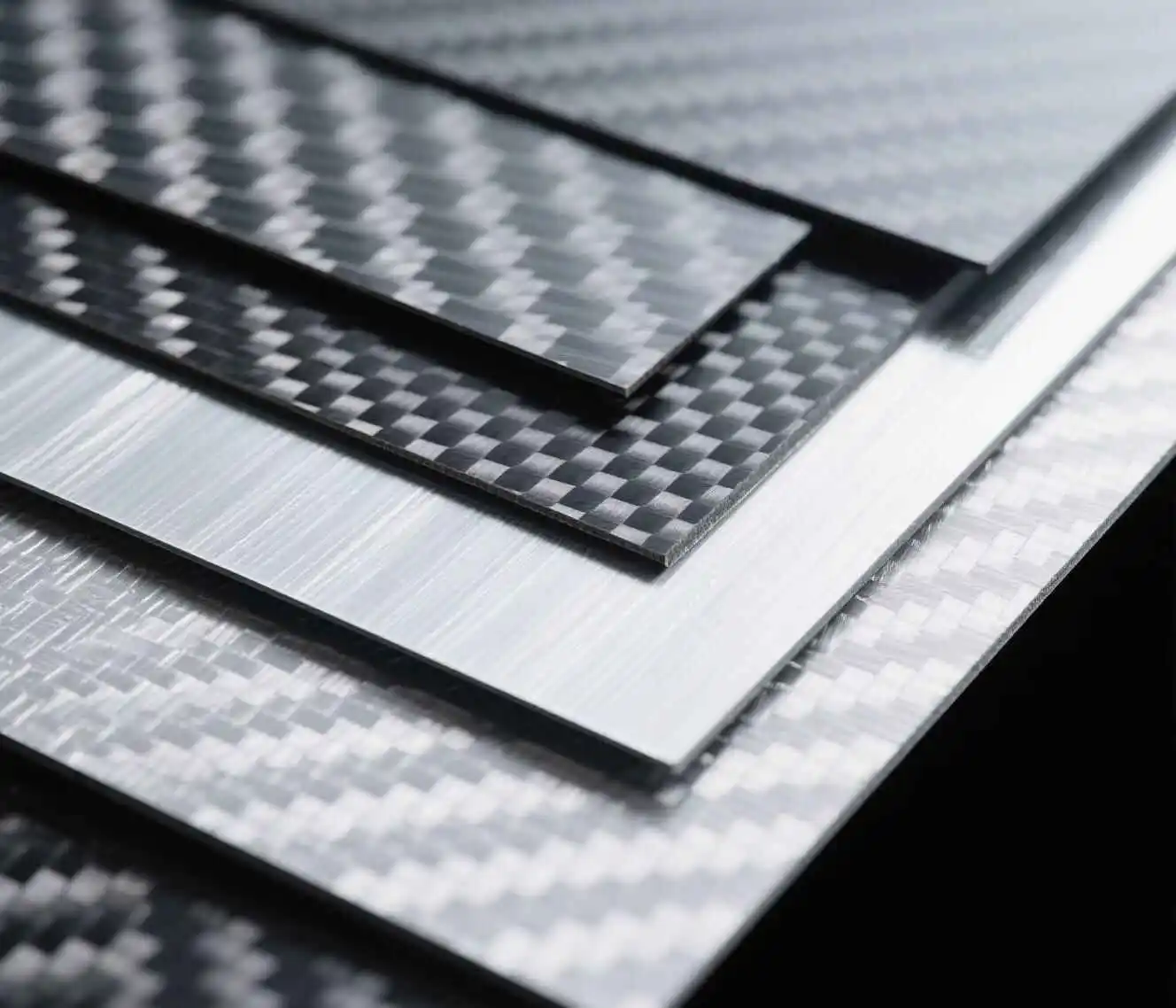

Desuden er den æstetiske appel ubestridelig. Ægte kulfiberplader giver det slanke, højteknologiske udseende, som mange ryttere ønsker. Glem alt om spinkle Imiterede kulfiberplader eller ikke overbevisende Imiterede kulfiberplader fordi autentiske ting gør en stor forskel.

Referencer:

1. Sådan skærer du kulfiberrør: Nøglen til tolerance og kunderelationer

2.Hvordan hjalp vi vores kunde med at løse produktproblemer med vores kulfiberrør?

3.Byg din ultimative letvægtsdroneramme: En trin-for-trin-guide til kulfiberplader

4.Sådan forbedrer du overfladekvaliteten på kulfiberrør med stor diameter

5.Hvordan fremstilles kulfiberplader?

At forstå kulfiber: Fra rå plader til færdige dele

Før du får beskidte hænder, er det ret nyttigt at forstå selve materialet. Kulfiber er ikke bare én ting, det er snarere en komposit. Det betyder, at det kombinerer forskellige materialer for at opnå sine fantastiske egenskaber.

Hvad er kulfiberplader egentlig?

Kulfiber begynder som utroligt tynde tråde af kulstofatomer. Disse tråde er vævet til stoflignende Rå kulfiberplader. Disse ark bliver en Komposit kulfiberplade når de er imprægneret med en harpiks, typisk epoxy. Denne harpiks fungerer som et bindemiddel, der holder fibrene sammen og giver den endelige del dens form og stivhed.

Du vil støde på udtryk som Lamineret kulfiberplade som simpelthen refererer til flere lag kulstofstof, der er bundet sammen. Til krævende anvendelser Tykke kulfiberplader anvendes, hvilket giver en betydelig strukturel integritet. Carbonstoffets vævemønster (som twill eller almindelig) bidrager også til både styrke og visuel tekstur. Mange bygherrer foretrækker en twill-vævning på grund af det klassiske look.

Nøgleegenskaber ved kulfibermateriale af høj kvalitet

Kulfibermateriale af høj kvalitet har en fantastisk række egenskaber. Dets mest berømte egenskab er naturligvis det høje styrke/vægt-forhold. Dette materiale er stærkere end stål, men meget lettere. Det betyder, at din motorcykel får reduceret masse og forbedret strukturel soliditet.

Derudover er kulfiber meget modstandsdygtigt over for korrosion. I modsætning til metaller ruster eller nedbrydes det ikke, når det udsættes for vind og vejr. Det håndterer også varme rimeligt godt, selvom ekstreme temperaturer i nærheden af udstødninger kan kræve særlig opmærksomhed eller varmeskjold. Måske er det vigtigste for specialarbejde, at kulfiber er meget formbart, hvilket gør det muligt at skabe komplekse former for helt unikke Dele af kulfiber.

Kom godt i gang: Dit værktøjssæt og materialer til gør-det-selv kulfiberdele

Når du går i gang med dit gør-det-selv-eventyr med kulfiber, skal du samle de rette værktøjer og materialer. Korrekt forberedelse her forhindrer mange hovedpiner senere. Du vil have gode ting til at lave gode ting.

Vigtige materialer: Sourcing af dine kulfiberplader

At finde kvalitet Ægte kulfiberplader er dit første store skridt. Der er mange online-leverandører, som henvender sig til både hobbyfolk og professionelle. Du skal vælge den rigtige tykkelse og vævning til dit projekt. For eksempel Tykke kulfiberplader passer til strukturelle emner som beslag eller underrammer. Tyndere plader fungerer godt til æstetiske emner som kalecheindsatser eller små dæksler.

Begyndere starter normalt med en våd oplægningsproces med Rå kulfiberplader og et separat system til flydende harpiks. Pre-preg (præimprægneret) kulfiber giver højere ydeevne, men kræver mere avancerede hærdningsmetoder som f.eks. en autoklave, hvilket er for meget for de fleste hjemmeinstallationer. Vær opmærksom på harpikstypen, for epoxyharpikser er almindelige på grund af deres styrke og vedhæftning.

Vigtige værktøjer til fremstilling af dine motorcykeldele

Sikkerhedsudstyr er absolut ikke til forhandling. Brug altid et åndedrætsværn af god kvalitet for at undgå at indånde kulstøv eller harpiksdampe. Nitrilhandsker beskytter din hud, og sikkerhedsbriller beskytter dine øjne. Til selve fremstillingsprocessen skal du bruge materialer til formfremstilling. Det kan være modellervoks, skulpturskum, træ eller endda 3D-printet plast.

Et godt slipmiddel er vigtigt, så din del ikke binder sig permanent til formen. Du skal bruge blandekopper, rørepinde og pensler eller ruller til at påføre epoxyharpiksen. Skraberne hjælper med at mætte kulstoffet og fjerne overskydende resin og luftbobler. Mens ekstraudstyr til vakuumpakning (vakuumpakningsfilm, udluftningsdug) dramatisk forbedrer emnets kvalitet. For Skæring af kulfiberplader Både før og efter hærdning er det nødvendigt med værktøj som en Dremel med diamantskive, en vinkelsliber med skæreskive eller en specialiseret kulfibersaks. Endelig vil et udvalg af sandpapirkorn og poleringsmidler give din Dele af kulfiber Det professionelle glimt.

Sådan laver du selv kulfiberdele: En trin-for-trin begynderguide

Når materialer og værktøj er klar, er det tid til den spændende del: at lave din Dele af kulfiber. Tålmodighed og opmærksomhed på detaljer er dine bedste allierede i denne proces. Følg disse trin nøje for at få succes.

Fase 1: Design og fremstilling af din form

En form af høj kvalitet er grundlaget for et godt færdigt emne. Vælg enkle former til dine første projekter. Flade paneler, små dæksler eller grundlæggende afskærmninger er fremragende udgangspunkter. Du kan skære forme ud af skum med høj densitet, forme dem af ler eller endda designe og 3D-printe dem til mere komplekse geometrier.

Når den grundlæggende form er færdig, skal overfladen forberedes omhyggeligt. Slib den helt glat, og forsegl den med en passende fugemasse, hvis materialet er porøst. Påfør derefter flere lag formfrigørende voks, og polér hvert lag. Endelig kan et PVA-frigørelsesmiddel på spray give en ekstra barriere, der gør det nemt at fjerne emnet.

Fase 2: Oplægningsprocessen - arbejde med kulfiberplader

Nu kommer det egentlige kulfiberarbejde. Begynd med præcist at Skæring af kulfiberplader sektioner, så de passer til din form. Planlæg retningen af hvert lag, da fiberretningen påvirker styrken. Bland derefter omhyggeligt din epoxyharpiks og hærder i henhold til producentens anvisninger. Forkerte forhold kan føre til klæbrige dele eller nedsat styrke.

Hvis du først lægger en tynd gelcoat på formen, kan det give en bedre overfladefinish, men dette trin er valgfrit for begyndere. Læg forsigtigt dit første stykke rå kulfiberplade i formen. Tryk det forsigtigt ind i alle konturer. Mæt derefter kulfiberen grundigt med blandet resin ved hjælp af en pensel eller rulle. Dette kaldes at "væde ud". Tilføj efterfølgende lag af din Lamineret kulfiberplade Sørg for, at hvert lag er helt gennemvædet. Brug din skraber eller rulle til at fjerne eventuelle luftbobler og overskydende resin mellem lagene. Dette trin er supervigtigt for at få en stærk, hulrumsfri del.

Fase 3: Hærdning af dine kulfiberdele

Korrekt hærdning omdanner de våde lag til en stiv, fast struktur. Hærdningsmiljøet er afgørende; de fleste epoxyharpikser kræver et bestemt temperaturområde og en bestemt tid for at hærde helt. Se databladet fra din resinleverandør for disse oplysninger. Mange begynderprojekter kan lufthærdes ved stuetemperatur, men det kan tage 24-48 timer eller længere.

For at opnå bedre resultater og hurtigere hærdning bruger nogle bygherrer en kontrolleret varmekilde som en hærdeovn eller endda et provisorisk opvarmet kabinet. Vær altid forsigtig, når du påfører varme. Vakuumpakning, hvis du vælger den vej, påføres før hærdning. Vakuumtrykket komprimerer laminatet, driver overskydende harpiks og luft ud og skaber derved stærkere og lettere. Dele af kulfiber.

Fase 4: Afformning, trimning og færdiggørelse af dine specialfremstillede dele

Når hærdningstiden er gået, kommer sandhedens øjeblik: afformning. Adskil forsigtigt din nye Dele af kulfiber fra formen. Hvis din forberedelse af formen var god, bør den slippe uden for meget drama. Nogle gange er det nødvendigt at lirke eller banke forsigtigt.

Derefter skal du trimme overskydende materiale eller ru kanter. Processen med Skæring af kulfiberplader Efterhærdning kræver forsigtighed på grund af støv. Brug din Dremel eller vinkelsliber i et godt ventileret område iført sikkerhedsudstyr. Vådpudsning under skæring kan hjælpe med at kontrollere støv. Efter trimning begynder du at slibe delen med grovere korn og går videre til finere korn for at få en glat overflade. Til sidst kan du polere kulfiberen til højglans eller påføre en UV-bestandig klarlak. Denne klarlak beskytter harpiksen mod at gulne med tiden og gør virkelig vævningen af disse kulfiberstykker flottere. Ægte kulfiberplader pop.

Avancerede teknikker og overvejelser til kulfiberdele til motorcykler

Når du mestrer grundlæggende flade paneler og enkle kurver, vil du måske udforske mere avancerede teknikker. Disse kan løfte din DIY Dele af kulfiber til et andet niveau. Sådanne metoder kræver ofte mere præcision og nogle gange specialiseret udstyr.

Udforskning af CNC-dele i kulfiber

Selv om denne guide fokuserer på manuel oplægning, er det værd at vide noget om CNC-dele i kulfiber. Disse er typisk bearbejdet fra præfabrikerede solide Tykke kulfiberplader eller blokke ved hjælp af CNC-maskiner (Computer Numerical Control). Denne subtraktive fremstillingsproces giver mulighed for ekstremt præcise og komplekse designs, der kan være vanskelige eller umulige med manuel layup alene.

For gør-det-selv-entusiaster kan en stationær CNC-fræser bruges til at skabe meget nøjagtige forme. Den kan også hjælpe med præcis trimning af hærdede kulfiberkomponenter. Selvom det kan være et stort spring at investere i en CNC-maskine kun til kulfiber, forstår man dens rolle i produktionen af avancerede kulfiberkomponenter. Dele af kulfiber er værdifuld. Nogle tjenester tilbyder endda CNC-bearbejdning af kulfiber, hvis du leverer designet.

Arbejde med tykke kulfiberplader til strukturelle komponenter

Når dine projekter udvikler sig til at omfatte strukturelle elementer som specialfremstillede batterikasser eller kalechestænger ved hjælp af Tykke kulfiberplader bliver nødvendigt. Disse tykkere laminater kan opbygges ved at bruge mange lag af Rå kulfiberplader eller ved at købe præ-konsoliderede plader. En vigtig udfordring med tykke laminater er at sikre fuldstændig harpiksmætning i alle lag under oplægningen. Lufthuller kan gå alvorligt ud over styrken.

Håndtering af exoterm (varme, der genereres under hærdningen) bliver også mere kritisk med tykkere dele. For meget varmeudvikling kan skade harpiksen eller endda kulstoffibrene. Langsommere hærdende harpikser eller trinvise hærdningsprocesser kan være nødvendige for meget betydelige Dele af kulfiber. Omhyggelig planlægning af lagorienteringen er også afgørende for at opnå de ønskede styrke- og stivhedsegenskaber i strukturelle komponenter.

Sikkerhed først: Håndtering af kulfiberstøv og harpiks

Vi har nævnt sikkerhed før, men det kan ikke overvurderes, især ikke ved avanceret arbejde. Kulfiberstøv er irriterende for hud, øjne og lunger. Fine luftbårne partikler fra Skæring af kulfiberplader eller slibning kan være ubehageligt. Brug altid åndedrætsværn, handsker og øjenbeskyttelse. Arbejd i et meget godt ventileret rum eller udendørs, hvis det er praktisk muligt.

Epoxyharpikser kræver også omhyggelig håndtering. Undgå hudkontakt, da nogle personer kan udvikle overfølsomhed med tiden. Sørg for god ventilation, når du blander og påfører harpiks, så du undgår at indånde dampe. Bortskaf endelig affaldsmaterialer som blandede harpiksrester og kulfiberstøv på en ansvarlig måde i henhold til de lokale regler. Et rent og sikkert arbejdsområde giver bedre resultater og beskytter dit helbred.

Hvorfor denne fremgangsmåde er god for entusiaster af specialcykler

Så hvorfor virkelig tage udfordringen op med DIY-kulfiber til din motorcykel? Ud over det håndgribelige Dele af kulfiber du skaber, er der en dybere belønning. Du opnår en uovertruffen tilpasning. Hver eneste kurve og hver eneste dimension kan laves præcis efter din vision og din cykels specifikke behov. Dette niveau af personlig tilpasning er sjældent tilgængeligt fra hylden.

Når man bygger sine egne komponenter, får man desuden en meget dybere forbindelse til sin motorcykel. Du er ikke længere bare en kører; du bliver en håndværker. Det er enormt tilfredsstillende at udvikle disse færdigheder. Du får også adgang til et utroligt spektrum af materialer fra alsidige Rå kulfiberplader til specialiserede Komposit kulfiberplade produkter. Tilfredsstillelsen ved at fremstille højtydende letvægts Dele af kulfiber der forbedrer både udseende og funktion, er enorm. Og lad os være ærlige, den fantastiske visuelle appel ved ægte Ægte kulfiberplader er simpelthen uovertruffen på enhver brugerdefineret maskine.

Fejlfinding af almindelige problemer ved fremstilling af DIY-kulfiberdele

Selv med omhyggeligt arbejde kan du støde på et par hikke på din DIY kulfiberrejse. Kendskab til almindelige problemer og deres løsninger kan spare dig for frustrationer. Her er nogle typiske problemer:

Luftbobler eller hulrum: De svækker din rolle og ser uprofessionelle ud.

- Løsning: Forbedr din wet-out-teknik, så du sikrer, at hvert fiberbundt er mættet. Brug en rillet rulle eller gummiskraber mere effektivt. Overvej vakuumpakning til fremtidige projekter, da det i høj grad reducerer hulrum i din Dele af kulfiber.

En del holder sig til formen: Et mareridtsscenarie, der kan skade din del eller form.

- Løsning: Gennemgå din forberedelse af formen. Påfør flere lag slipmiddel og polér grundigt. Brug en pålidelig PVA eller et andet spray-on slipmiddel. Sørg for, at selve formoverfladen er meget glat og ikke-porøs.

Skørhed eller klæbrig finish: Indikerer problemer med hærdning af resin.

- Løsning: Dobbelttjek blandingsforholdet mellem resin og hærder - det skal være præcist. Sørg for grundig blanding. Hærd delen inden for det anbefalede temperaturområde i den angivne varighed. Gammel resin eller hærder kan også give problemer.

Vanskeligheder med at skære i kulfiberplader: Det er et hårdt materiale.

- Løsning: Brug passende skarpe værktøjer. Diamantbelagte skæreskiver eller grater på en Dremel eller vinkelsliber fungerer godt til hærdede dele. Specialiserede sakse kan håndtere uhærdede Rå kulfiberplader. Tag dig god tid, og lav aflastningssnit på komplekse former. Husk sikkerhedsudstyr, når du Skæring af kulfiberplader materiale.

Vridning eller forvrængning: Delen holder ikke sin tilsigtede form.

- Løsning: Sørg for, at delen forbliver sikkert i formen under hele hærdningsprocessen. Undgå ujævn opvarmning under hærdningen. Til større dele kan det være nødvendigt med en mere robust form for at forhindre, at den bøjer. Nogle gange skifter du væveretning i din Lamineret kulfiberplade kan hjælpe med at afbalancere stress.

Din specialbyggede motorcykel venter på sine kulfiberdele

Skab din egen DIY Dele af kulfiber At lave en custom motorcykel er unægtelig en givende opgave. Det kombinerer teknisk dygtighed med kunstnerisk udtryk, så du kan lave komponenter, der både er utroligt lette og visuelt slående. Læringskurven kan virke stejl, men hvis du starter med enklere projekter, vil det opbygge din selvtillid og ekspertise.

Rejsen fra håndtering Rå kulfiberplader Det er utroligt tilfredsstillende at skrue en færdig højglansdel på. Den øgede ydeevne på grund af den reducerede vægt og den cool faktor ved brugerdefineret kulfiber gør hele indsatsen værd. Så saml dine materialer, gå i gang med processen, og snart vil du stolt kunne fremvise din egen unikke Dele af kulfiber på en virkelig personlig motorcykel. Din drømmecykel, forbedret af dine egne hænder, er inden for rækkevidde.

Et svar