Das Basteln eines Custom-Motorrads geht über die bloße Montage hinaus und wird zu einem persönlichen Statement. Für Enthusiasten, die sich Spitzenleistung und ein umwerfendes Aussehen wünschen, ist DIY Kohlefaserteile bieten einen spannenden Weg. Dieser Leitfaden zeigt Ihnen den Weg von den grundlegenden Materialien bis hin zu beeindruckenden Fertigteilen. Mit diesen fortschrittlichen Materialien können Sie Ihr Fahrzeug wirklich verändern. Stellen Sie sich vor, wie befriedigend es ist, etwas wirklich Einzigartiges zu schaffen.

Warum DIY Kohlefaserteile für Ihre Motorradanpassung wählen?

Warum sollten Sie sich also auf die Herstellung Ihrer eigenen Kohlefaserteile? Die Vorteile sind für jeden Fahrradtüftler ziemlich überzeugend. Zunächst einmal das Gewicht oder vielmehr das Fehlen desselben. Kohlefaser ist erstaunlich leicht und verbessert die Beschleunigung und Wendigkeit Ihres Motorrads erheblich. Außerdem besitzt dieses Material eine unglaubliche Festigkeit, die die Haltbarkeit von Kunststoffen und sogar einigen Metallen weit übertrifft.

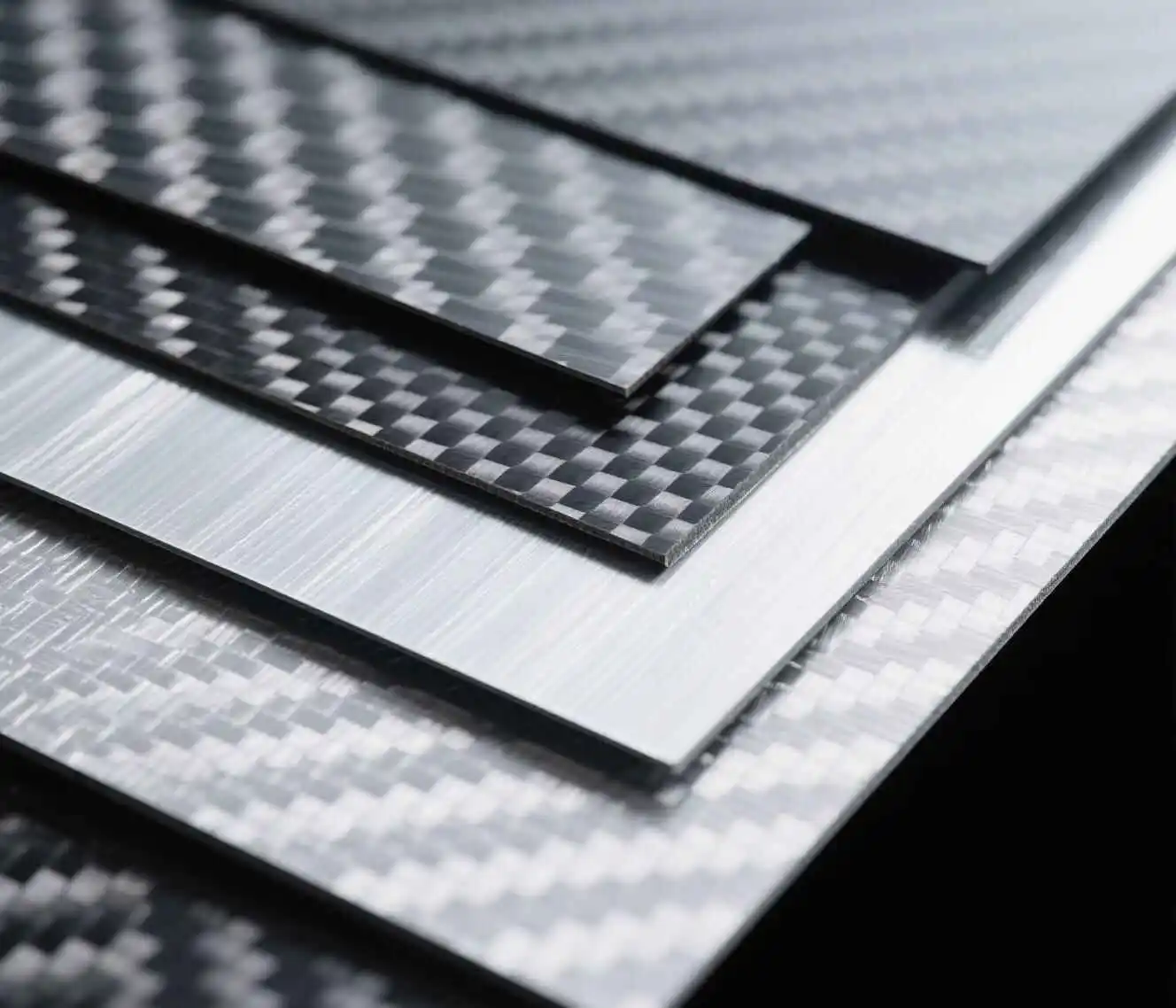

Außerdem ist der ästhetische Reiz unbestreitbar. Echte Kohlefaserplatten bieten das elegante Hightech-Aussehen, nach dem sich viele Fahrer sehnen. Vergessen Sie fadenscheinige Fake-Kohlefaserplatten oder nicht überzeugend Kohlefaser-Imitatplatten denn authentische Gegenstände machen einen großen Unterschied.

Referenzen:

1. Schneiden von Kohlefaserrohren: Der Schlüssel zu Toleranz und Kundenbeziehungen

2.Wie wir unserem Kunden bei der Lösung von Produktproblemen mit unseren Kohlefaserrohren geholfen haben?

3.Bauen Sie Ihren ultimativen, leichten Drohnenrahmen: Eine Carbonfaserplatten Schritt-für-Schritt-Anleitung

4.Wie man die Oberflächenqualität von Kohlenstofffaserrohren mit großem Durchmesser verbessert

5.Wie werden Carbonfaserplatten hergestellt?

Carbonfaser verstehen: Von Rohplatten zu fertigen Teilen

Bevor man sich die Hände schmutzig macht, ist es sehr nützlich, das Material selbst zu verstehen. Kohlefaser ist nicht nur eine Sache, sondern ein Verbundwerkstoff. Das bedeutet, dass es verschiedene Materialien kombiniert, um seine herausragenden Eigenschaften zu erreichen.

Was genau sind Carbonfaserplatten?

Im Kern besteht die Kohlenstofffaser aus unglaublich dünnen Strängen von Kohlenstoffatomen. Diese Stränge werden zu stoffähnlichen Geweben verwoben Rohkohlefaserplatten. Diese Blätter werden zu einem Kohlenstofffaser-Verbundplatte wenn sie mit einem Harz, typischerweise Epoxidharz, imprägniert sind. Dieses Harz dient als Bindemittel, das die Fasern zusammenhält und dem fertigen Teil seine Form und Steifigkeit verleiht.

Sie werden auf Begriffe stoßen wie laminierte Kohlenstofffaserplatten was sich einfach auf mehrere miteinander verbundene Schichten von Kohlenstoffgewebe bezieht. Für hochbelastete Anwendungen dicke Kohlefaserplatten verwendet werden, die eine hohe strukturelle Integrität bieten. Das Webmuster des Carbongewebes (wie Köper oder Leinwand) trägt ebenfalls zur Festigkeit und zur optischen Struktur bei. Viele Bauherren bevorzugen eine Köperbindung wegen ihres klassischen Aussehens.

Hauptmerkmale von Qualitätskohlefasermaterial

Hochwertiges Kohlefasermaterial bietet eine Reihe fantastischer Eigenschaften. Sein bekanntestes Merkmal ist natürlich sein hohes Verhältnis von Festigkeit zu Gewicht. Dieses Material ist stärker als Stahl, aber viel leichter. So profitiert Ihr Motorrad von einer geringeren Masse und einer besseren strukturellen Stabilität.

Außerdem ist Kohlefaser sehr korrosionsbeständig. Im Gegensatz zu Metallen rostet es nicht und zerfällt nicht, wenn es den Elementen ausgesetzt wird. Es ist auch relativ hitzebeständig, obwohl extreme Temperaturen in der Nähe von Auspuffanlagen besondere Aufmerksamkeit oder Hitzeschilde erfordern. Vielleicht am wichtigsten für kundenspezifische Arbeiten ist die hohe Formbarkeit von Kohlefaser, die die Herstellung komplexer Formen für wirklich einzigartige Kohlefaserteile.

Erste Schritte: Ihr Werkzeugsatz und Materialien für DIY-Kohlefaserteile

Wenn Sie sich in Ihr DIY-Abenteuer mit Kohlefaser stürzen wollen, müssen Sie die richtigen Werkzeuge und Materialien besorgen. Eine gute Vorbereitung verhindert später viele Kopfschmerzen. Sie wollen gutes Material, um gutes Material herzustellen.

Wesentliche Materialien: Die Beschaffung von Kohlenstofffaser-Platten

Qualität finden echte Kohlefaserplatten ist Ihr erster großer Schritt. Es gibt zahlreiche Online-Anbieter, die sich an Bastler und Profis wenden. Sie müssen die richtige Dicke und Bindung für Ihr Projekt wählen. Zum Beispiel dicke Kohlefaserplatten eignen sich für Strukturteile wie Halterungen oder Hilfsrahmen. Dünnere Bleche eignen sich gut für ästhetische Teile wie Verkleidungseinsätze oder kleine Abdeckungen.

Anfänger beginnen in der Regel mit einem Nasslaminatverfahren unter Verwendung von Rohkohlefaserplatten und ein separates Flüssigharzsystem. Vorimprägnierte Kohlenstofffasern bieten eine höhere Leistung, erfordern aber fortschrittlichere Aushärtungsmethoden wie einen Autoklaven, der für die meisten Heimanwendungen nicht geeignet ist. Achten Sie auch auf die Art des Harzes: Epoxidharze sind wegen ihrer Festigkeit und Haftung weit verbreitet.

Unverzichtbare Werkzeuge für die Herstellung Ihrer Motorradteile

Schutzausrüstung ist absolut unverzichtbar. Verwenden Sie immer ein hochwertiges Atemschutzgerät, um das Einatmen von Kohlestaub oder Harzdämpfen zu vermeiden. Nitrilhandschuhe schützen Ihre Haut, und eine Schutzbrille schützt Ihre Augen. Für den Herstellungsprozess selbst benötigen Sie Materialien für den Formenbau. Das kann Knetmasse, Modellierschaum, Holz oder sogar 3D-gedruckter Kunststoff sein.

Ein gutes Trennmittel ist wichtig, damit Ihr Teil nicht dauerhaft mit der Form verbunden ist. Sie benötigen Mischbecher, Rührstäbchen und Pinsel oder Rollen, um das Epoxidharz aufzutragen. Rakel helfen dabei, das Kohlenstoffgewebe zu sättigen und überschüssiges Harz sowie Luftblasen zu entfernen. Optionales Zubehör für die Vakuumabfüllung (Vakuumpumpenabfüllfolie) verbessert die Qualität der Teile erheblich. Für Schneiden von Kohlefaserplatten Sowohl vor als auch nach dem Aushärten sind Werkzeuge wie ein Dremel mit einer Diamantscheibe, ein Winkelschleifer mit einer Trennscheibe oder eine spezielle Kohlefaserschere erforderlich. Eine Auswahl an Schleifpapierkörnungen und Polierpasten verleiht Ihrem Kohlefaserteile dieses professionelle Glänzen.

DIY-Teile aus Kohlefaser herstellen: Eine Schritt-für-Schritt-Anleitung für Anfänger

Wenn die Materialien und Werkzeuge bereit sind, ist es Zeit für den spannenden Teil: die Herstellung Ihrer Kohlefaserteile. Geduld und Liebe zum Detail sind Ihre besten Verbündeten in diesem Prozess. Befolgen Sie diese Schritte genau, um erfolgreich zu sein.

Phase 1: Entwerfen und Erstellen Ihrer Form

Eine qualitativ hochwertige Form ist die Grundlage für ein großartiges Fertigteil. Wählen Sie für Ihre ersten Projekte einfache Formen. Flache Platten, kleine Abdeckungen oder einfache Schutzvorrichtungen sind ausgezeichnete Ausgangspunkte. Sie können Formen aus hochdichtem Schaumstoff schnitzen, sie aus Ton formen oder sogar entwerfen und für komplexere Geometrien in 3D drucken.

Sobald die Grundform fertig ist, muss die Oberfläche sorgfältig vorbereitet werden. Schleifen Sie sie vollkommen glatt und versiegeln Sie sie mit einem geeigneten Versiegelungsmittel, wenn das Material porös ist. Tragen Sie anschließend mehrere Schichten Trennwachs auf und polieren Sie jede Schicht ab. Schließlich kann ein aufgesprühtes PVA-Trennmittel eine zusätzliche Barriere bilden, die ein einfaches Entfernen der Teile gewährleistet.

Phase 2: Der Layup-Prozess - Arbeiten mit Kohlefaserplatten

Jetzt kommt die eigentliche Kohlefaserarbeit. Beginnen Sie mit der genauen Schneiden von Kohlefaserplatten Abschnitte an Ihre Form anpassen. Planen Sie die Ausrichtung der einzelnen Schichten, da die Faserrichtung die Festigkeit beeinflusst. Als Nächstes mischen Sie das Epoxidharz und den Härter sorgfältig nach den Anweisungen des Herstellers. Ein falsches Mischungsverhältnis kann zu klebrigen Teilen oder verminderter Festigkeit führen.

Wenn Sie zuerst eine dünne Gelschicht auf die Form auftragen, können Sie eine bessere Oberfläche erzielen, obwohl dieser Schritt für Anfänger optional ist. Legen Sie vorsichtig Ihr erstes Stück Rohkohlenstofffaserplatte in die Form. Drücken Sie sie sanft in alle Konturen. Dann tränken Sie die Kohlefaser mit einem Pinsel oder einer Rolle gründlich mit dem angemischten Harz. Dies wird als "Benetzen" bezeichnet. Fügen Sie weitere Schichten Ihrer laminierte Kohlenstofffaserplatten Stellen Sie sicher, dass jede Schicht vollständig benetzt ist. Verwenden Sie Ihren Rakel oder Ihre Rolle, um eingeschlossene Luftblasen und überschüssiges Harz zwischen den Schichten zu entfernen. Dieser Schritt ist sehr wichtig für ein starkes, hohlraumfreies Teil.

Phase 3: Aushärten Ihrer Kohlefaserteile

Bei ordnungsgemäßer Aushärtung verwandeln sich die nassen Schichten in eine starre, feste Struktur. Die Aushärtungsumgebung ist entscheidend; die meisten Epoxidharze benötigen einen bestimmten Temperaturbereich und eine bestimmte Zeit, um vollständig auszuhärten. Konsultieren Sie das Datenblatt Ihres Harzlieferanten für diese Informationen. Viele Anfängerprojekte können bei Raumtemperatur an der Luft aushärten, dies kann jedoch 24-48 Stunden oder länger dauern.

Für bessere Ergebnisse und eine schnellere Aushärtung verwenden einige Hersteller eine kontrollierte Wärmequelle wie einen Aushärteofen oder sogar eine behelfsmäßige Heizkammer. Seien Sie bei der Anwendung von Wärme immer vorsichtig. Wenn Sie sich für eine Vakuumverpackung entscheiden, wird diese vor dem Aushärten angebracht. Der Vakuumdruck verdichtet das Laminat und verdrängt überschüssiges Harz und Luft, wodurch ein stärkeres und leichteres Laminat entsteht. Kohlefaserteile.

Phase 4: Entformen, Beschneiden und Fertigstellen Ihrer individuellen Teile

Nach Ablauf der Aushärtungszeit kommt der Moment der Wahrheit: das Entformen. Trennen Sie vorsichtig Ihr neues Kohlefaserteile aus der Form. Wenn Sie die Form gut vorbereitet haben, sollte sie sich ohne großes Drama lösen. Manchmal ist vorsichtiges Aufhebeln oder Klopfen erforderlich.

Als nächstes müssen Sie überschüssiges Material oder raue Kanten abschneiden. Der Prozess der Schneiden von Kohlefaserplatten Nach der Aushärtung ist aufgrund von Staub Vorsicht geboten. Verwenden Sie Ihren Dremel oder Winkelschleifer in einem gut belüfteten Bereich und tragen Sie Ihre Schutzausrüstung. Nasses Schleifen während des Schneidens kann helfen, den Staub zu kontrollieren. Nach dem Schneiden beginnen Sie mit dem Schleifen des Teils, wobei Sie mit gröberen Körnungen beginnen und zu feineren Körnungen übergehen, um eine glatte Oberfläche zu erhalten. Schließlich können Sie die Kohlefaser auf Hochglanz polieren oder einen UV-beständigen Klarlack auftragen. Dieser Klarlack schützt das Harz vor dem Vergilben im Laufe der Zeit und bringt das Geflecht der Fasern besonders gut zur Geltung. echte Kohlefaserplatten pop.

Fortgeschrittene Techniken und Überlegungen für Motorradteile aus Kohlefaser

Sobald Sie die grundlegenden flachen Platten und einfachen Kurven beherrschen, möchten Sie vielleicht fortgeschrittenere Techniken erkunden. Diese können Ihr DIY aufwerten Kohlefaserteile auf eine andere Ebene. Solche Methoden erfordern oft mehr Präzision und manchmal spezielle Ausrüstung.

Erkundung von Carbonfaser-CNC-Teilen

Dieser Leitfaden konzentriert sich zwar auf die manuelle Verlegung, aber es lohnt sich, über folgende Punkte Bescheid zu wissen Kohlefaser-CNC-Teile. Diese werden in der Regel aus vorgefertigten massiven dicke Kohlefaserplatten oder Blöcke mit Hilfe von CNC-Maschinen (Computer Numerical Control). Dieses subtraktive Fertigungsverfahren ermöglicht extrem präzise und komplexe Designs, die mit manuellem Legen allein schwierig oder unmöglich wären.

Heimwerker können einen Desktop-CNC-Router für die Herstellung hochpräziser Formen verwenden. Sie könnte auch beim präzisen Zuschneiden von ausgehärteten Kohlefaserkomponenten helfen. Auch wenn die Investition in eine CNC-Maschine nur für Kohlefasern ein großer Schritt ist, sollte man ihre Rolle bei der Herstellung von High-End Kohlefaserteile wertvoll ist. Einige Dienste bieten sogar die CNC-Bearbeitung von Kohlefaser an, wenn Sie den Entwurf liefern.

Arbeiten mit dicken Kohlefaserplatten für Strukturbauteile

Wenn Ihre Projekte strukturelle Elemente wie maßgeschneiderte Batteriekästen oder Verkleidungsstreben umfassen, die dicke Kohlefaserplatten notwendig wird. Diese dickeren Laminate können durch die Verwendung mehrerer Schichten von Rohkohlefaserplatten oder durch den Kauf vorkonsolidierter Platten. Eine der größten Herausforderungen bei dicken Laminaten ist die Gewährleistung einer vollständigen Harzsättigung in allen Schichten während des Laminierens. Luftporen können die Festigkeit stark beeinträchtigen.

Der Umgang mit der Exothermie (der während der Aushärtung erzeugten Wärme) wird bei dickeren Teilen ebenfalls kritischer. Ein zu großer Hitzestau kann das Harz oder sogar die Kohlenstofffasern beschädigen. Langsamer aushärtende Harze oder gestaffelte Aushärtungsprozesse können für sehr umfangreiche Produkte erforderlich sein. Kohlefaserteile. Eine sorgfältige Planung der Lagenausrichtung ist ebenfalls entscheidend, um die gewünschten Festigkeits- und Steifigkeitseigenschaften von Bauteilen zu erreichen.

Sicherheit geht vor: Umgang mit Kohlenstofffaserstaub und Harzen

Wir haben die Sicherheit bereits erwähnt, aber sie kann nicht hoch genug eingeschätzt werden, insbesondere bei fortgeschrittenen Arbeiten. Kohlefaserstaub ist reizend für Haut, Augen und Lunge. Feine Partikel in der Luft aus Schneiden von Kohlefaserplatten oder Schleifen kann sehr unangenehm sein. Tragen Sie immer eine Atemschutzmaske, Handschuhe und einen Augenschutz. Arbeiten Sie in einem sehr gut belüfteten Raum oder im Freien, wenn dies möglich ist.

Auch Epoxidharze erfordern eine sorgfältige Handhabung. Vermeiden Sie Hautkontakt, da manche Menschen mit der Zeit empfindlich werden können. Sorgen Sie beim Mischen und Auftragen der Harze für gute Belüftung, um das Einatmen von Dämpfen zu vermeiden. Entsorgen Sie Abfallmaterialien wie gemischte Harzreste und Kohlefaserstaub verantwortungsbewusst und entsprechend den örtlichen Vorschriften. Ein sauberer und sicherer Arbeitsbereich führt zu besseren Ergebnissen und schützt Ihre Gesundheit.

Warum dieser Ansatz für Custom Bike-Enthusiasten interessant ist

Warum sollten Sie sich also wirklich der Herausforderung stellen, Ihr Motorrad aus Kohlefaser selbst zu bauen? Über das Greifbare hinaus Kohlefaserteile die Sie erstellen, gibt es eine tiefere Belohnung. Sie erreichen eine unvergleichliche Individualisierung. Jede Kurve, jedes Maß kann genau nach Ihren Vorstellungen und den spezifischen Anforderungen Ihres Fahrrads gefertigt werden. Dieses Maß an Individualisierung ist nur selten von der Stange erhältlich.

Außerdem fördert der Bau eigener Komponenten eine viel tiefere Verbindung zu Ihrem Motorrad. Man ist nicht mehr nur ein Fahrer, sondern ein Handwerker. Diese Fähigkeiten zu entwickeln, ist ungemein befriedigend. Sie erhalten außerdem Zugang zu einem unglaublichen Spektrum an Materialien aus vielseitigen Rohkohlefaserplatten zu spezialisierten Kohlenstofffaser-Verbundplatte Produkte. Die Befriedigung, leichte Hochleistungsprodukte zu fertigen Kohlefaserteile die sowohl das Aussehen als auch die Funktion verbessern, ist enorm. Und seien wir ehrlich, die atemberaubende visuelle Attraktivität von echten echte Kohlefaserplatten ist einfach unschlagbar auf jeder benutzerdefinierten Maschine.

Fehlerbehebung bei häufigen Problemen bei der Erstellung von DIY-Kohlefaserteilen

Selbst bei sorgfältiger Arbeit können Sie auf Ihrer DIY-Kohlefaserreise auf ein paar Schluckaufs stoßen. Die Kenntnis gängiger Probleme und ihrer Lösungen kann Ihnen Frustration ersparen. Hier sind einige typische Probleme:

Luftblasen oder Hohlräume: Diese schwächen Ihre Rolle und wirken unprofessionell.

- Lösung: Verbessern Sie Ihre Wet-Out-Technik, damit jedes Faserbündel gesättigt ist. Verwenden Sie eine gerillte Walze oder einen Rakel effektiver. Ziehen Sie für künftige Projekte die Verwendung von Vakuumsäcken in Erwägung, da dies die Hohlräume in Ihrem Produkt erheblich reduziert. Kohlefaserteile.

Teil Kleben an der Form: Ein Albtraumszenario, das Ihr Teil oder Ihre Form beschädigen kann.

- Lösung: Überprüfen Sie Ihre Formvorbereitung. Tragen Sie mehrere Schichten Trennwachs auf und polieren Sie gründlich. Verwenden Sie ein zuverlässiges PVA oder ein anderes aufsprühbares Trennmittel. Stellen Sie sicher, dass die Oberfläche der Form sehr glatt und nicht porös ist.

Sprödigkeit oder klebrige Oberfläche: Weist auf Probleme beim Aushärten des Harzes hin.

- Lösung: Überprüfen Sie das Mischungsverhältnis zwischen Harz und Härter - es muss präzise sein. Achten Sie auf gründliches Mischen. Härten Sie das Teil innerhalb des empfohlenen Temperaturbereichs für die angegebene Dauer aus. Auch altes Harz oder alter Härter können Probleme verursachen.

Schwierigkeit beim Schneiden von Kohlefaserplatten: Es ist ein robustes Material.

- Lösung: Verwenden Sie geeignete scharfe Werkzeuge. Diamantbeschichtete Trennscheiben oder Grate an einem Dremel oder Winkelschleifer eignen sich gut für ausgehärtete Teile. Spezialisierte Scheren können unausgehärtete Rohkohlefaserplatten. Nehmen Sie sich Zeit und machen Sie Entlastungsschnitte bei komplexen Formen. Denken Sie an die Sicherheitsausrüstung, wenn Schneiden von Kohlefaserplatten Material.

Verformung oder Verzerrung: Das Teil hält nicht die vorgesehene Form.

- Lösung: Stellen Sie sicher, dass das Teil während des gesamten Aushärtungsprozesses sicher in der Form bleibt. Vermeiden Sie eine ungleichmäßige Erwärmung während des Aushärtens. Für größere Teile ist möglicherweise eine robustere Form erforderlich, um ein Durchbiegen zu verhindern. Manchmal wechseln Sie die Webrichtung in Ihrem laminierte Kohlenstofffaserplatten kann zum Ausgleich von Spannungen beitragen.

Ihr Custom-Motorrad wartet auf seine Carbonfaserteile

Ihr eigenes DIY erstellen Kohlefaserteile für ein Custom-Motorrad ist unbestreitbar ein lohnendes Unterfangen. Es verbindet technisches Können mit künstlerischem Ausdruck und ermöglicht es Ihnen, Komponenten herzustellen, die sowohl unglaublich leicht als auch optisch beeindruckend sind. Auch wenn die Lernkurve anfangs steil erscheinen mag, können Sie mit einfacheren Projekten beginnen und so Ihr Selbstvertrauen und Ihr Fachwissen aufbauen.

Die Reise von der Handhabung Rohkohlefaserplatten bis zum Anschrauben eines fertigen Hochglanzteils ist unglaublich erfüllend. Die Leistungsverbesserungen durch das geringere Gewicht und der schiere Coolness-Faktor von maßgefertigter Kohlefaser machen die ganze Mühe wert. Sammeln Sie also Ihre Materialien und lassen Sie sich auf den Prozess ein, und schon bald werden Sie mit Stolz Ihr eigenes einzigartiges Teil präsentieren können. Kohlefaserteile auf ein wirklich individuelles Motorrad. Ihr Traummotorrad, von Ihnen selbst veredelt, ist zum Greifen nah.

Eine Antwort