Einführung: Die Wahl des richtigen Kohlefaserrohrs

Auswählen einer Kohlefaserrohr für die Konstruktion oder das Produktdesign scheint auf den ersten Blick einfach zu sein, doch die Entscheidung zwischen pultrudiertem und rollenverpacktem Material kann über Erfolg oder Misserfolg eines Projekts entscheiden. Ingenieure, die eine Kohlefaser-Rundrohr, a Kohlefaser-Rechteckrohroder sogar eine Quadratisches Kohlefaserrohr stellen sich oft eine zentrale Frage: Welches Verfahren bietet das richtige Gleichgewicht zwischen Festigkeit, Geometrie und Kosten? Wenn Sie die Unterschiede bei der Herstellung dieser Rohre verstehen, können Sie Unstimmigkeiten vermeiden, die zu verschwendeten Budgets oder unzureichender Leistung der Teile führen.

Was sind eigentlich Pultrudier- und Roll-Wrapping-Verfahren?

Die Pultrusion ähnelt vom Konzept her der Extrusion. Endlosfasern werden durch ein Harzbad gezogen und dann in eine beheizte Düse eingezogen, wodurch ein gleichmäßiges Profil wie ein 1 Kohlefaserrohr oder sogar lange Balken. Diese Methode sorgt für Gleichmäßigkeit über die gesamte Länge und ist damit effizient für hohe Stückzahlen.

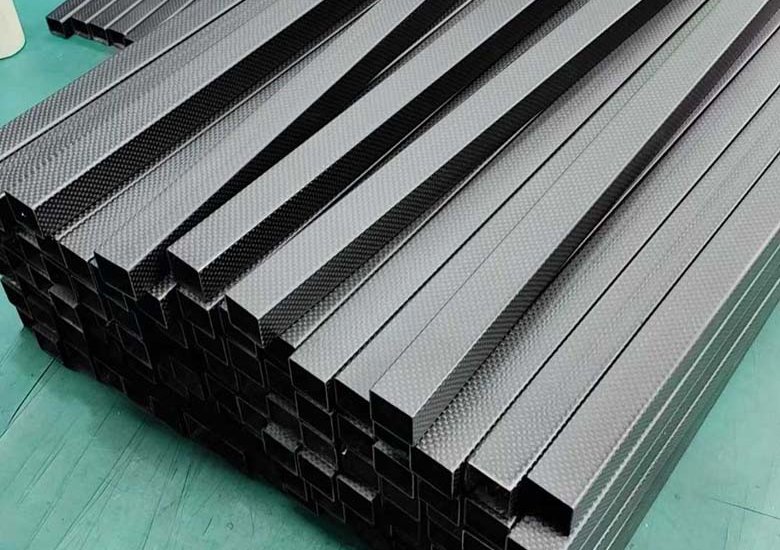

Roll-Wrapping funktioniert anders. Dabei werden Bahnen aus vorimprägniertem Kohlenstofffasergewebe um einen Dorn gewickelt, unter Druck verdichtet und dann ausgehärtet. Das Verfahren bietet mehr Freiheit bei der Faserausrichtung und ermöglicht eine präzise Abstimmung von Steifigkeit und Festigkeit. Diese Vielseitigkeit erklärt, warum Hochleistungsindustrien zu rollengewickelten Teilen tendieren.

Mechanische Unterschiede zwischen pultrudierten und rollgewickelten Kohlenstofffasern

Mechanisch glänzen pultrudierte Rohre mit gerader axialer Festigkeit. Parallel durch die Länge verlaufende Fasern sorgen für eine unglaubliche Steifigkeit bei Zug oder Druck. Bei einem seitlichen Aufprall oder einer Verdrehung zeigt sich jedoch ihre schwache Seite.

Aufgerollte Rohre verhalten sich eher wie technische Verbundwerkstoffe. Da die Fasern in unterschiedlichen Winkeln verlegt werden können, nehmen sie Drehmomente, Biegungen und Querbelastungen besser auf. Dies macht sie zu einem beliebten Material für Anwendungen mit multidirektionalen Belastungen, wie z. B. bei Drohnen oder Fahrzeugaufhängungen.

Pultrudierte Kohlenstofffasern vs. Rollenware: Kosten und Volumen

Die Pultrusion dominiert die kostenbewusste Großserienproduktion. A pultrudiertes Kohlenstofffaserrohr können schnell, gleichmäßig und mit wenig Ausschuss hergestellt werden. Für Industrien, die Tausende von identischen Wellen oder Trägern herstellen, ist dieser Vorteil enorm.

Aufgerollte Rohre erfordern mehr Arbeit und Zeit. Sie sind zwar langsamer, liefern aber qualitativ hochwertige Ergebnisse und werden oft benötigt, wenn die Leistungskennzahlen die zusätzlichen Ausgaben rechtfertigen. Bei Prototypen oder Spezialanfertigungen in kleinen Auflagen sind die zusätzlichen Kosten in der Regel einen Kompromiss wert.

Referenzen:

1. Die ideale Kohlefaser für Drohnen: Blätter Materialien und Optionen

2. Wie schneidet man ein Kohlefaserrohr?

3. Verständnis der Härte- und Druckprüfung von Kohlenstofffaserrohren

4. Kohlefaser vs. Graphit-Rute: Welche Rute passt am besten zu Ihren Bedürfnissen?

5. 8 Fehler, die Ingenieure bei der Auswahl von Kohlefaserrohren machen und wie man sie vermeidet

Leistung und Qualität: Wo Roll-Wrapping gewinnt

Die aufgerollten Rohre sorgen für eine hervorragende mechanische Balance. A 1,5 Zoll Kohlefaserrohr Ein auf diese Weise hergestelltes Bauteil ist verwindungssteifer als sein pultrudierter Zwilling. Selbst großformatige Bauteile, wie z. B. ein 4 Zoll Kohlefaserrohrkann dank der Flexibilität des Faserwinkels eine hohe Leistung erzielen.

Ingenieure, die nach leichter Präzision streben, entscheiden sich oft für rollgewickelte Geometrien. Fahrräder, Luft- und Raumfahrtstreben und Roboterarme verlassen sich häufig auf dieses Verfahren, da Leistungsmängel mehr kosten würden als der Materialaufwand.

Geometrische Grenzen und Gestaltungsfreiheit

Roll-wrapping limits shape variety. Straight, uniform profiles like round tubes work well. Yet, once you ask for a Kohlefaser-Rechteckrohr or complex taper, roll-wrapping quickly shows its boundaries.

Pultrusion allows variable thickness, or odd-shaped geometries. This freedom enables a Quadratisches Kohlefaserrohr with angled plies for specialized mechanical behavior, something roll-wrapping cannot easily replicate.

Typische Anwendungsfälle und Entscheidungsregeln

Pultrudierte KohlefaserIdeal für Strukturträger, Holme oder einfache Wellen, bei denen die Kosten wichtiger sind als ein komplexes Lastmanagement.

Aufgerollte Kohlefaser: bevorzugt für Sportgeräte, Stützen in der Luft- und Raumfahrt, UAV-Arme und Automobilkomponenten, auf die multidirektionale Kräfte wirken.

Kohlefaser rund: gibt es oft in beiden Formen, je nachdem, ob die Torsionsfestigkeit oder die reine Axialfestigkeit im Vordergrund steht.

Als einfache Regel gilt: Wählen Sie Pultrusion, wenn Wiederholbarkeit und Preis im Vordergrund stehen. Entscheiden Sie sich für Rollenverpackungen, wenn mechanische Feinheiten und Haltbarkeit wichtiger sind.

Praktische Kompromisse und Hybridansätze

Nicht bei jedem Projekt muss man sich für nur eine Variante entscheiden. Einige Hersteller kombinieren pultrudierte Kerne mit rollenumwickelten Außenschichten, die eine Festigkeit in einer Achse bieten und gleichzeitig vor Torsion schützen. Dieser hybride Ansatz kann die Kosten senken und gleichzeitig eine bessere Leistung erbringen als Pultrusion allein.

Zum Beispiel kann ein 1 Kohlefaserrohr mit einer pultrudierten Festigkeit und einer rollenumwickelten Oberflächenschicht könnte den Sweet Spot im Drohnenbau treffen. Das Gleichgewicht reduziert den Materialabfall und bietet den Ingenieuren Flexibilität, ohne das Budget zu sprengen.

Tipps zur Prüfung und Spezifikation

Die Kunden vernachlässigen oft eine ordnungsgemäße Prüfung. Sie geben nur Maße wie "1,5 Zoll Kohlefaserrohr" garantiert keine Leistungspassung. Prüfen Sie immer die Datenblätter auf Zugmodul, Torsionssteifigkeit und Schlagzähigkeit. Kleine Testmuster zeigen, wie ein 4 Zoll Kohlefaserrohr verhalten wird, bevor es in die volle Produktion übergeht.

Die Einbeziehung standardisierter Tests in die Beschaffung hilft, spätere kostspielige Überraschungen zu vermeiden. Fordern Sie im Zweifelsfall Prototypen an und vergleichen Sie die Leistung unter realen Bedingungen, bevor Sie sich auf ein Volumen festlegen.

Abschließende Empfehlung: Welche Carbonfaser ist besser?

So, which carbon fiber option deserves your pick?

- If your project needs thousands of uniform shafts where price leads the decision, go pultruded.

- If your system faces twisting loads, vibration, roll-wrapped makes more sense.

Ingenieure müssen oft zwischen Budget, mechanischen Anforderungen und Zeitplan abwägen. Ein kluger Schachzug ist es, die Rohrform - stranggepresst oder rollgewickelt - auf die tatsächlichen Belastungsbedingungen abzustimmen. Diese Ausrichtung stellt sicher, dass Ihr Kohlefaserrohr passt nicht nur zu seiner Rolle, sondern gedeiht in ihr.