炭素繊維チューブ は、航空宇宙から自動車に至るまで、幅広い産業において急速に不可欠な部品となりつつある。軽量でありながら驚異的な強度を持つこれらの素材は、強度、耐久性、汎用性という驚くべき組み合わせを提供する。しかし、どのような製品であれ、その用途が信頼に足るものである前に、その性能を様々な条件下で試験する必要がある。重要な試験として、硬さ試験と圧縮試験があります。これらの評価で使用されるさまざまな技術やツールについて説明し、これらのプロセスがどのように機能し、なぜ重要なのかをお客様がよりよく理解できるよう、それぞれについて解説します。

ブリネル硬さ試験

硬さ試験の最も古く一般的な方法のひとつに、ブリネル試験がある。ブリネル硬さ試験には、通常直径1~10mmの硬い鋼球または超硬球の圧子を用います。このボールは、ブリネル材の表面に押しつけられます。 炭素繊維チューブ を所定の荷重で測定する。その後、得られたインプレッションの直径を測定し、硬度を決定する。

ブリネル試験は金属のような材料には非常に効果的ですが、炭素繊維チューブには独特の課題があります。金属に比べて表面硬度が比較的低いため、圧子が歪んだり、明確な圧痕が形成されないことがあります。それでも、特定の複合材チューブの設計では、この手法によって貴重な知見が得られる可能性があります。

圧縮試験の役割

硬さ試験が表面特性を評価するのに対し、圧縮試験は荷重下での材料の挙動を評価します。この試験は、以下の条件をシミュレートします。 炭素繊維チューブ は、使用中、特に高応力環境下で発生する可能性があります。航空機部品や重機などの構造用途で炭素繊維チューブを使用する顧客にとって、圧縮試験は不可欠です。

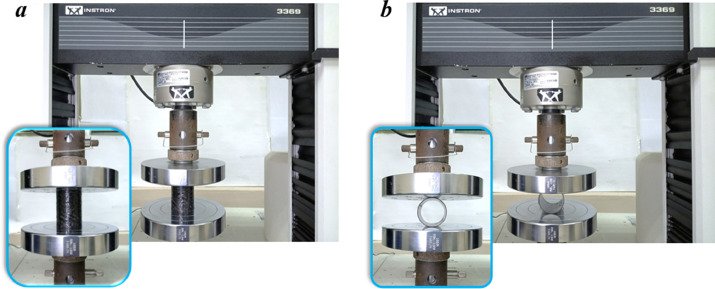

圧縮試験機

圧縮試験機は、制御された方法で材料に荷重を加えるように設計されています。この試験機は通常、試験片を圧縮する2枚の硬いプレートで構成されています。荷重は、チューブが変形するか破断するまで徐々に加えられます。

について 炭素繊維チューブこれらの試験は、チューブの構造的完全性を損なうことなく、チューブがどれだけの重量や圧力に耐えられるかを判定するのに役立ちます。顧客は、材料が特定のニーズに適しているかどうかを測定するために、これらの結果を信頼することがよくあります。

航空宇宙やスポーツ機器に使用されるような高性能チューブでは、圧縮試験がその限界を決定するのに役立ちます。試験結果は、材料がさまざまな力の方向でどのように挙動するか、また極限状態でどのように機能するかに関する重要なデータを提供します。

一軸圧縮試験

最も広く採用されている方法の一つである一軸圧縮試験は、単一の軸に沿って圧縮力を加えるものです。一軸圧縮試験は、チューブが直線的な圧力下でどのような挙動を示すかを理解するのに特に役立ちます。以下を使用するお客様は 炭素繊維チューブ この方法は、典型的な応力シナリオ下での性能を評価するのに非常に有効である。

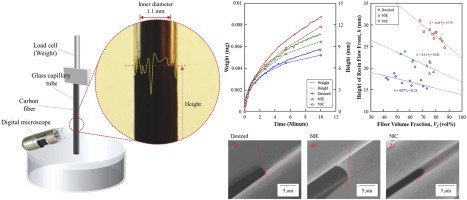

場合によっては、一軸圧縮試験をX線試験や超音波試験のような高度な画像化技術で補足することで、材料の内部挙動をより詳細に把握することができます。例えば、内部の空洞、繊維の不揃い、樹脂の不均一性などを検出することで、高度な診断を行わなければ見つけることが不可能な重大な弱点を明らかにすることができます。

炭素繊維チューブの試験における課題

硬さ試験や圧縮試験の利点にもかかわらず、炭素繊維チューブの性能評価には課題がないわけではない。主な障害のひとつは、炭素繊維材料の複合材としての性質です。これらのチューブは多くの場合、さまざまな層で構成されており、異なる繊維配向や樹脂が、材料が力に対してどのように反応するかに影響します。この複雑な構造は、標準的なテストでは材料の挙動を完全に理解できない可能性があることを意味する。

炭素繊維複合材料のばらつき

使用する炭素繊維の種類(織物、一方向性、ランダムマットなど)は、硬さ試験と圧縮試験の結果に影響を与えます。同様に、繊維を結合する樹脂マトリックスも重要な役割を果たします。例えば、硬化温度が低い樹脂は、熱硬化した樹脂とは異なる挙動を示す可能性があります。つまり、試験方法を選択する際には、材料のばらつきを考慮する必要があります。

お客様はしばしば適切な質問をする必要があります:私の用途に最適な炭素繊維チューブはどのタイプか?自分の用途に最適な炭素繊維チューブのタイプは何か?材料の微妙な特性を理解することは、顧客が最も適切な試験方法を選択するのに役立ちます。

炭素繊維チューブの試験で避けるべき一般的な間違い

炭素繊維チューブのテストは必要不可欠ですが、メーカーや顧客がそのプロセスに取り組む際に間違いを犯しがちです。よくある間違いは、実際の条件下で試験を実施しないことです。標準的な温度と圧力での試験は、チューブが現場で直面する可能性のある極端な条件を必ずしも再現するものではありません。

もう一つの問題は、試験ツールの選択にある。一部の顧客は、複合材料に対して正確な結果が得られない可能性のある旧式の機器や汎用ツールに依存しています。炭素繊維複合材料用に設計された専用ツールを選択することで、より信頼性の高い結果を得ることができ、長期的にはコストを削減することができます。

結論

硬さ試験と圧縮試験は、炭素繊維チューブが要求の厳しい用途で期待どおりの性能を発揮するために不可欠なステップです。関連するさまざまな技術やツールを理解することで、顧客は使用する材料についてより多くの情報に基づいた決定を下すことができます。硬さ試験による耐摩耗性の判定、圧縮試験による圧力下での構造的完全性の評価など、これらの試験は、作業に適した炭素繊維チューブを選択する上で極めて重要な知見を提供します。

お客様にとって、これらの試験は炭素繊維チューブの性能と寿命を最大限に引き出す方法を提供します。信頼できる試験施設と提携し、最も適切な方法が採用されるようにすることで、顧客は、炭素繊維チューブがその使用目的の厳しさに耐えられることを知って安心することができます。

炭素繊維チューブの硬度と圧縮試験 レポート サンプル

製品 炭素繊維チューブ

テスト日 2025-02-13

サンプルID 26*30*1000mm

テストの目的 炭素繊維チューブの硬度と圧縮特性を評価し、その適合性と耐久性を検証する。

圧縮試験部門

1.一軸圧縮試験

- テスト機器: HY-5080 (圧縮試験機)

- 試験方法: ASTM D695 規格

- サンプル寸法: 直径20mm、長さ50mm

- 負荷率: 1mm/分

- 最大圧縮荷重: 120 kN

- 圧縮弾性率: 40 GPa

- 故障負荷: 118 kN

- 骨折のストレス: 400 MPa

- 最大変形: 2.3 mm

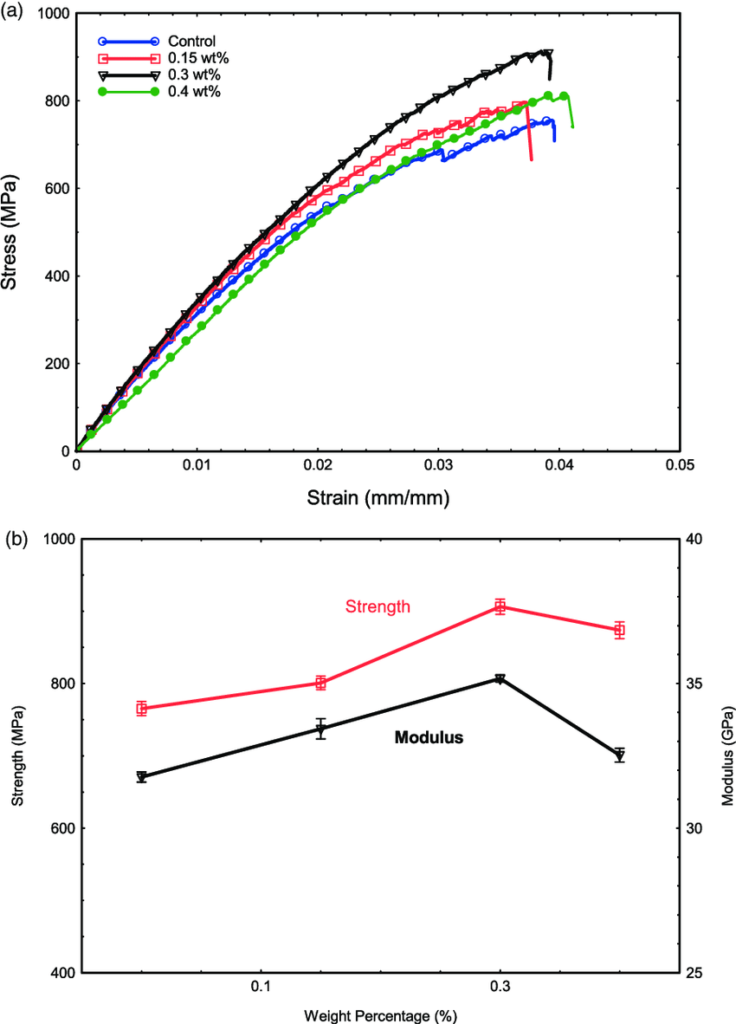

2.複合材料の圧縮性能解析

- テスト基準: ISO 14129

- サンプルの種類 炭素繊維織物チューブ

- 圧縮強度: 320 MPa

- 最大変形: 4.2 mm

- 故障モード: 管壁におけるマイクロクラックの伝播

追加テスト

1.反発性能テスト

- 試験方法: ASTM D3410

- 弾性係数: 30 GPa

- リバウンド率: 90%

2.内部欠陥の検出(例:超音波検査)

- 試験方法: 超音波Cスキャン

- サンプル寸法: 直径25mm、長さ100mm

- 欠陥の種類 重大な欠陥なし

- テストの頻度: 5 MHz

結果分析

- 硬度分析: ビッカース硬度試験から、サンプル表面は高い耐摩耗性を示し、特に高精度の機械部品など、長期荷重を支える用途に適していることがわかった。

- 圧縮試験分析: 炭素繊維チューブは最大120kNの圧力に耐えることができ、高荷重下でも安定性を維持する。航空宇宙や自動車分野の構造用途に適している。

- 欠陥分析: 超音波検査の結果、内部に大きな亀裂やボイドは見られず、炭素繊維チューブの製造品質が高いことを示している。

5件のフィードバック