はじめに正しい炭素繊維チューブの選択

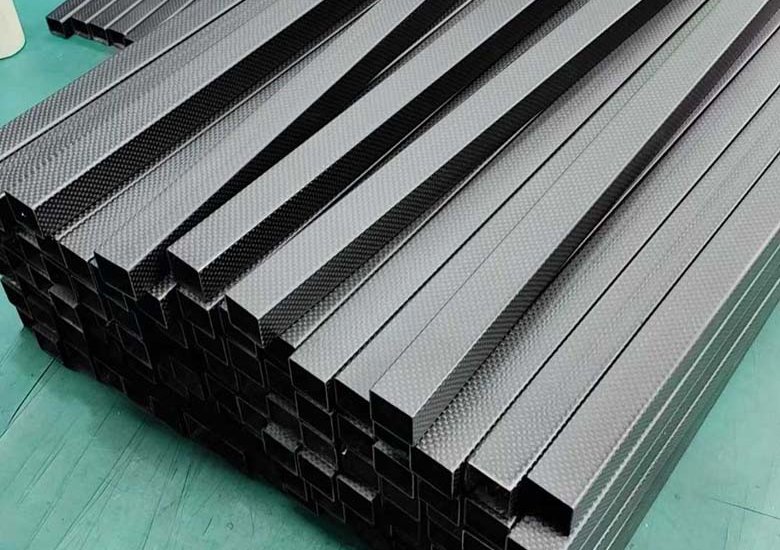

を選択する。 炭素繊維チューブ エンジニアリングや製品設計のための引抜成形とロールラッピングの選択は、一見単純に見えますが、プロジェクトの成否を左右します。を秤にかけているエンジニアは 炭素繊維丸管, a 炭素繊維角パイプあるいは 角型カーボンファイバーチューブ どの工程が強度、形状、コストの適切なバランスを実現するのか?これらのチューブの製造方法の違いを理解することは、予算の浪費や性能不足の部品につながるミスマッチを避けるのに役立ちます。

引抜加工とロール包装の実際

引抜成形は、概念的には押出成形に似ている。連続繊維を樹脂槽に通し、加熱されたダイに引き込むことで、押し出し成形のような一貫したプロファイルを形成する。 カーボン・ファイバー・チューブ 1本 あるいは長尺ビームでさえも。この方法は、長さ全体に均一性をもたらし、大量生産に効率的である。

ロールラッピングの仕組みは異なる。あらかじめ含浸させた炭素繊維のシートをマンドレルに巻きつけ、圧力をかけて圧縮し、硬化させる。この方法では繊維の配向の自由度が高く、剛性と強度を正確に調整することができます。この多用途性が、高性能産業がロールラップパーツに傾倒する理由を説明しています。

引抜成形とロール巻き炭素繊維の機械的な違い

機械的には、引抜成形チューブは軸方向の直線強度で輝きを放ちます。長さ方向に平行に走る繊維は、引張や圧縮の下では驚異的な剛性を発揮します。しかし、横方向の衝撃やひねり運動では、その弱点が露呈します。

ロールラップ・チューブは、より人工複合材料のような挙動を示す。繊維をさまざまな角度で敷設できるため、トルクや曲げ、交差荷重をより優雅に吸収する。そのため、ドローンや自動車のサスペンションのように、荷重が多方向にかかる用途に人気がある。

引抜炭素繊維とロール巻き炭素繊維の比較:コストと数量

引抜成形は、コスト重視の大量生産の主流である。A 引抜炭素繊維チューブ は、迅速かつ安定的に、そしてスクラップをほとんど出さずに製造できる。同じシャフトやビームを何千本も生産する業界にとって、この利点は非常に大きい。

ロール巻きチューブは、より多くの労力と時間を必要とする。しかし、その分時間はかかりますが、プレミアム品質の結果が得られるため、多くの場合、性能評価指標が追加費用を正当化する場合に必要となります。プロトタイプや少量生産の特殊な製造の場合、追加コストは通常、トレードオフの価値があります。

パフォーマンスと品質:ロールラッピングの勝者

ロール巻きチューブは優れたメカニカルバランスを実現。A 1.5インチ・カーボン・ファイバー・チューブ この方法で製造されたものは、引抜成形されたものよりもねじれに強い。のような大判の部品でも、ねじれには強い。 4インチ・カーボン・ファイバー・チューブファイバーアングルの柔軟性により、高いパフォーマンスを達成することができる。

軽量の精度を追求するエンジニアは、しばしばロールラップ形状を選ぶ。自転車、航空宇宙のブレース、ロボット工学のアームなどは、性能の不具合が材料費よりも高くつくため、この工程に頼ることが多い。

ジオメトリーの限界と設計の自由度

Roll-wrapping limits shape variety. Straight, uniform profiles like round tubes work well. Yet, once you ask for a 炭素繊維角パイプ or complex taper, roll-wrapping quickly shows its boundaries.

Pultrusion allows variable thickness, or odd-shaped geometries. This freedom enables a 角型カーボンファイバーチューブ with angled plies for specialized mechanical behavior, something roll-wrapping cannot easily replicate.

典型的な使用例と決定規則

引抜成形炭素繊維複雑な荷重管理よりもコスト重視の構造梁、スパー、シンプルなシャフトに最適。

ロール巻きカーボンファイバースポーツギア、航空宇宙用ブレース、UAVアーム、多方向の力が作用する自動車部品に適している。

カーボンファイバー・ラウンドねじり抵抗と軸方向強度のどちらを優先するかによって選択される。

単純なルールとして、再現性と価格が重視される場合は引抜成形を選び、機械的なニュアンスと耐久性が重視される場合はロールラップを選ぶ。機械的なニュアンスや耐久性の方が重要な場合はロールラップを選ぶ。

現実的な妥協とハイブリッド・アプローチ

すべてのプロジェクトで1つだけを選ぶ必要はない。メーカーによっては、引抜コアとロール巻き外層を組み合わせ、ねじれから守りながら一軸の強度を持たせている。このハイブリッド・アプローチは、引抜材単独よりも優れた性能を発揮しながらコストを削減することができる。

例えば カーボン・ファイバー・チューブ 1本 引抜成形の強度とロールラッピングされた表面層は、ドローン製造のスイートスポットに当たるかもしれない。このバランスは材料の無駄を減らし、エンジニアに予算を割ることなく柔軟性を提供する。

テストと仕様のヒント

顧客はしばしば適切なテストを見落とす。のような寸法だけを指定する。1.5インチ・カーボン・ファイバー・チューブ「は性能の適合を保証するものではありません。引張弾性率、ねじり剛性、衝撃強度については、必ずデータシートを確認してください。小さな試験サンプルで 4インチ・カーボン・ファイバー・チューブ は、完全な生産体制に移行する前に、どのような振る舞いをするのだろうか。

ソーシングに標準化されたテストを含めることで、後でコストのかかるサプライズを避けることができます。疑問がある場合は、試作品のサンプルを要求し、実際の性能を比較してから量産を決定する。

最終提言:どのカーボンファイバーが良いか?

So, which carbon fiber option deserves your pick?

- If your project needs thousands of uniform shafts where price leads the decision, go pultruded.

- If your system faces twisting loads, vibration, roll-wrapped makes more sense.

エンジニアはしばしば、予算、機械的要求、スケジュールのバランスを取る必要があります。賢い方法は、引抜またはロールラッピングされたチューブ形状を真の応力条件に合わせることです。この調整により、以下のことが保証されます。 炭素繊維チューブ その役割に見合うだけでなく、成功する。