소개: 올바른 탄소 섬유 튜브 선택하기

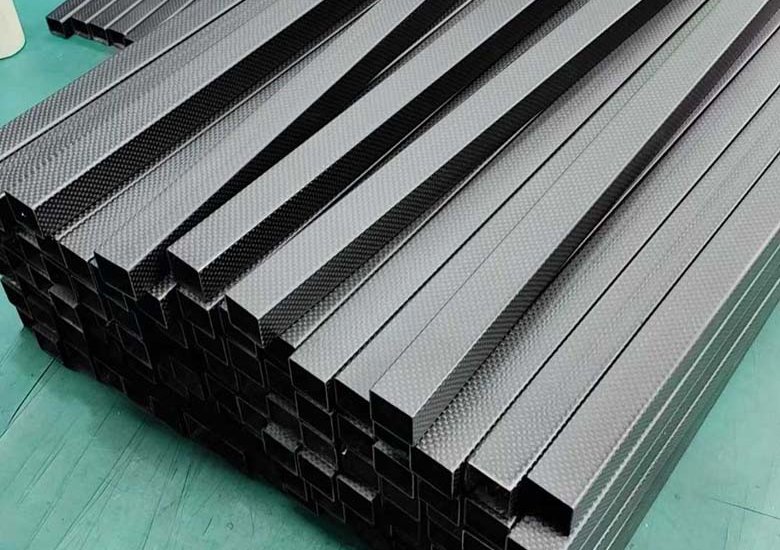

선택 탄소 섬유 튜브 엔지니어링 또는 제품 설계를 위한 포장재는 언뜻 보기에는 간단해 보이지만, 인발 성형과 롤 포장 중 어떤 것을 선택하느냐에 따라 프로젝트의 성패가 갈릴 수 있습니다. 엔지니어는 탄소 섬유 원형 튜브, a 탄소 섬유 직사각형 튜브또는 사각 탄소 섬유 튜브 어떤 공정이 강도, 형상, 비용의 균형을 적절히 맞출 수 있을까요? 이러한 튜브 제작 방식의 차이를 이해하면 예산 낭비나 부품 성능 저하로 이어지는 불일치를 방지하는 데 도움이 됩니다.

인발 성형 및 롤 래핑 공정의 실제 모습

인발 성형은 개념상 압출 성형과 유사합니다. 연속적인 섬유가 수지 욕조를 통해 당겨진 다음 가열된 다이로 끌어당겨져 다음과 같은 일관된 프로파일을 형성합니다. 탄소 섬유 튜브 1개 또는 긴 빔도 사용할 수 있습니다. 이 방법은 길이 전체에 걸쳐 균일성을 유지하므로 대량 실행에 효율적입니다.

롤 래핑은 다른 방식으로 작동합니다. 사전 함침된 탄소 섬유 원단을 맨드릴로 감싸고 압력을 가해 압축한 다음 경화시킵니다. 이 방식은 섬유 방향이 더 자유롭기 때문에 강성과 강도를 정밀하게 조정할 수 있습니다. 이러한 다용도성 덕분에 고성능 산업에서 롤 랩 부품을 선호하는 이유가 설명됩니다.

인발 성형과 롤 랩 탄소 섬유의 기계적 차이점

기계적으로 인발 성형 튜브는 직선 축 방향 강도가 뛰어납니다. 길이를 따라 평행하게 뻗은 섬유는 장력이나 압축 하에서 놀라운 강성을 제공합니다. 그러나 측면 충격이나 비틀림 동작에서는 약한 면이 드러납니다.

롤 랩 튜브는 엔지니어링 복합재처럼 작동합니다. 섬유를 다양한 각도로 배치할 수 있기 때문에 토크, 굽힘 및 교차 하중을 더 우아하게 흡수합니다. 따라서 드론이나 자동차 서스펜션과 같이 하중이 다방향으로 작용하는 애플리케이션에 널리 사용됩니다.

인발 성형 탄소 섬유와 롤 래핑: 비용 및 부피

인발 성형은 비용에 민감한 대량 생산에 주로 사용됩니다. A 인발 성형 탄소 섬유 튜브 빠르고 일관되게, 그리고 스크랩을 거의 남기지 않고 만들 수 있습니다. 수천 개의 동일한 샤프트나 빔을 생산하는 산업에서 이러한 장점은 매우 중요합니다.

롤 랩 튜브는 더 많은 노동력과 시간이 필요합니다. 속도는 느리지만 프리미엄 품질의 결과물을 얻을 수 있으며, 성능 지표가 추가 비용을 정당화할 수 있는 경우에 종종 필요합니다. 프로토타입이나 실행 횟수가 적은 특수 빌드의 경우 일반적으로 추가 비용을 감수할 가치가 있습니다.

성능과 품질: 롤 래핑이 승리하는 곳

롤 랩 튜브는 뛰어난 기계적 균형을 제공합니다. A 1.5인치 탄소 섬유 튜브 이 방식으로 생산된 부품은 인발 성형된 트윈보다 비틀림에 더 잘 견딥니다. 다음과 같은 대형 컴포넌트조차도 4인치 탄소 섬유 튜브는 광케이블 각도의 유연성 덕분에 고성능을 달성할 수 있습니다.

경량 정밀도를 추구하는 엔지니어들은 종종 롤 랩 형상을 선택합니다. 자전거, 항공 우주용 브레이스, 로봇 팔 등은 성능 실패로 인해 재료비보다 더 많은 비용이 들기 때문에 이 공정에 자주 의존합니다.

지오메트리 제한 및 디자인 자유도

Roll-wrapping limits shape variety. Straight, uniform profiles like round tubes work well. Yet, once you ask for a 탄소 섬유 직사각형 튜브 or complex taper, roll-wrapping quickly shows its boundaries.

Pultrusion allows variable thickness, or odd-shaped geometries. This freedom enables a 사각 탄소 섬유 튜브 with angled plies for specialized mechanical behavior, something roll-wrapping cannot easily replicate.

일반적인 사용 사례 및 의사 결정 규칙

인발 성형 탄소 섬유복잡한 하중 관리보다 비용이 더 중요한 구조용 빔, 스파 또는 단순한 샤프트에 이상적입니다.

롤 래핑 탄소 섬유다방향으로 힘이 작용하는 스포츠 장비, 항공우주용 버팀대, 무인항공기 팔, 자동차 부품 등에 선호됩니다.

탄소 섬유 원형: 비틀림 저항 또는 원시 축 방향 강도가 우선인지에 따라 두 가지 형태로 제공되는 경우가 많습니다.

일반적으로 반복성과 가격이 가장 중요한 경우 인발기를 선택합니다. 기계적 뉘앙스와 내구성이 더 중요하다면 롤랩을 선택하세요.

실용적인 타협과 하이브리드 접근 방식

모든 프로젝트에서 하나만 선택해야 하는 것은 아닙니다. 일부 제조업체는 인발 성형 코어와 롤 랩 외부 레이어를 결합하여 한 축에 강도를 부여하는 동시에 비틀림을 방지합니다. 이러한 하이브리드 접근 방식은 비용을 절감하는 동시에 인발 성형만 사용하는 것보다 더 나은 성능을 제공할 수 있습니다.

예를 들어 탄소 섬유 튜브 1개 인발 성형 강도와 롤 랩 표면층은 드론 제조에서 최적의 조건을 갖추고 있습니다. 이 균형은 재료 낭비를 줄이고 엔지니어에게 예산을 초과하지 않는 유연성을 제공합니다.

테스트 및 사양 팁

고객들은 종종 적절한 테스트를 간과합니다. "1.5인치 탄소 섬유 튜브'는 성능 적합성을 보장하지 않습니다. 항상 인장 계수, 비틀림 강성 및 충격 강도에 대한 데이터시트를 확인하세요. 작은 테스트 샘플을 통해 4인치 탄소 섬유 튜브 는 정식 프로덕션으로 확장하기 전에 작동합니다.

소싱에 표준화된 테스트를 포함하면 나중에 비용이 많이 드는 돌발 상황을 방지하는 데 도움이 됩니다. 확실하지 않은 경우 프로토타입 샘플을 요청하여 실제 성능과 비교한 후 볼륨을 커밋하세요.

최종 권장 사항: 어떤 탄소 섬유가 더 좋을까요?

So, which carbon fiber option deserves your pick?

- If your project needs thousands of uniform shafts where price leads the decision, go pultruded.

- If your system faces twisting loads, vibration, roll-wrapped makes more sense.

엔지니어는 종종 예산, 기계적 수요, 일정 사이에서 균형을 잡아야 하는 상황에 직면합니다. 현명한 방법은 인발 성형 또는 롤 래핑된 튜브 형태를 실제 응력 조건에 맞추는 것입니다. 이러한 정렬은 다음을 보장합니다. 탄소 섬유 튜브 는 그 역할에 적합할 뿐만 아니라 번창하고 있습니다.