Inleiding: De juiste koolstofvezelbuis kiezen

Een koolstofvezel buis voor engineering of productontwerp lijkt op het eerste gezicht eenvoudig, maar toch kan de keuze tussen gepultrudeerd en gerold een project maken of breken. Ingenieurs die een ronde buis van koolstofvezel, a rechthoekige buis van koolstofvezelof zelfs een vierkante koolstofvezelbuis stellen vaak één centrale vraag: welk proces levert de juiste balans van sterkte, geometrie en kosten? Als je de verschillen begrijpt in de manier waarop deze buizen worden gemaakt, kun je mismatches voorkomen die leiden tot verspilling van budget of ondermaats presterende onderdelen.

Wat Pultruded en Roll-Wrapped processen eigenlijk zijn

Pultrusie lijkt qua concept op extrusie. Continue vezels worden door een harsbad getrokken en vervolgens in een verwarmde matrijs getrokken. 1 koolstofvezel buis of zelfs lange balken. Deze methode creëert uniformiteit over de hele lengte, waardoor het efficiënt is voor grote volumes.

Rollen wikkelen werkt anders. Vellen vooraf geïmpregneerd koolstofvezelweefsel worden om een doorn gewikkeld, onder druk samengeperst en dan uitgehard. De methode biedt meer vrijheid bij de vezeloriëntatie, waardoor stijfheid en sterkte nauwkeurig kunnen worden afgesteld. Deze veelzijdigheid verklaart waarom high-performance industrieën de voorkeur geven aan op rollen gewikkelde onderdelen.

Hoe gepultrudeerde en opgerolde koolstofvezel mechanisch verschillen

Mechanisch gezien blinken gepultrudeerde buizen uit in rechte axiale sterkte. Vezels die parallel over de lengte lopen, zorgen voor een ongelooflijke stijfheid onder spanning of compressie. Zijdelingse impact of verdraaiende bewegingen leggen echter hun zwakke kant bloot.

Buizen op rol gedragen zich meer als composieten. Omdat de vezels onder verschillende hoeken kunnen worden gelegd, absorberen ze torsie, buiging en dwarsbelasting beter. Dit maakt ze populair voor toepassingen met multidirectionele belastingen, zoals in drones of de ophanging van auto's.

Gepultrudeerde koolstofvezel vs. opgerold: Kosten en volume

Pultrusie domineert kostengevoelige productie in grote volumes. A gepultrudeerde koolstofvezelbuis snel, consistent en met weinig uitval gemaakt kunnen worden. Voor industrieën die duizenden identieke assen of balken produceren, is dit een enorm voordeel.

Kokers op rol vragen meer werk en tijd. Hoewel ze langzamer zijn, leveren ze resultaten van topkwaliteit, die vaak nodig zijn als de prestaties de extra uitgaven rechtvaardigen. Voor prototypes of speciale producties in kleine series zijn de extra kosten meestal de moeite waard.

Referenties:

1. De ideale koolstofvezel voor drones: Bladen Materialen en Opties

2. Hoe koolstofvezelbuis snijden?

3. Inzicht in hardheids- en samendrukkingsproeven van koolstofvezelbuizen

4. Koolstofvezel vs. grafieten hengel: Welke past het beste bij jouw behoeften

5. 8 fouten die ingenieurs maken bij het kiezen van koolstofvezelbuis en hoe ze deze kunnen vermijden

Prestaties en kwaliteit: Waar rollen wikkelen wint

Opgerolde buizen zorgen voor een superieure mechanische balans. A 1,5 inch koolstofvezel buis die op deze manier is geproduceerd, is beter bestand tegen torsie dan zijn gepultrudeerde tweelingbroer. Zelfs componenten van groot formaat, zoals een 4 inch koolstofvezel buiskan hoge prestaties bereiken dankzij de flexibiliteit van de vezelhoek.

Ingenieurs die op zoek zijn naar lichtgewicht precisie kiezen vaak voor een gerolde geometrie. Fietsen, luchtvaartsteunen en robotarmen vertrouwen vaak op dit proces omdat defecten meer kosten dan materiaal.

Geometrische grenzen en ontwerpvrijheid

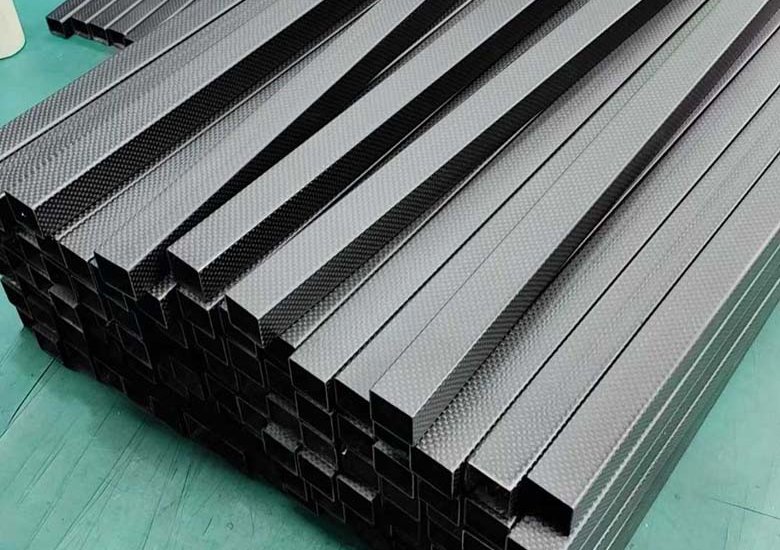

Roll-wrapping limits shape variety. Straight, uniform profiles like round tubes work well. Yet, once you ask for a rechthoekige buis van koolstofvezel or complex taper, roll-wrapping quickly shows its boundaries.

Pultrusion allows variable thickness, or odd-shaped geometries. This freedom enables a vierkante koolstofvezelbuis with angled plies for specialized mechanical behavior, something roll-wrapping cannot easily replicate.

Typische gebruikssituaties en beslisregels

Gepultrudeerde koolstofvezelIdeaal voor structurele balken, rondhouten of eenvoudige assen waar kosten belangrijker zijn dan complex belastingsbeheer.

Opgerolde koolstofvezel: bij voorkeur voor sportuitrusting, beugels voor de ruimtevaart, UAV-armen en auto-onderdelen waar multidirectionele krachten optreden.

Koolstofvezel rondVaak worden ze in beide vormen geleverd en worden ze geselecteerd op basis van torsieweerstand of axiale sterkte.

Als eenvoudige regel geldt: kies voor pultrusie als herhaalbaarheid en prijs overheersen. Kies voor wikkelen op rol als mechanische nuance en duurzaamheid belangrijker zijn.

Praktische compromissen en hybride benaderingen

Niet elk project hoeft er maar één te kiezen. Sommige fabrikanten combineren gepultrudeerde kernen met gerolde buitenlagen, waardoor ze in één as sterk zijn en beschermen tegen torsie. Deze hybride aanpak kan kosten besparen en toch betere prestaties leveren dan pultrusie alleen.

Een 1 koolstofvezel buis met gepultrudeerde sterkte en een gerolde oppervlaktelaag zou wel eens de ideale oplossing kunnen zijn voor de productie van drones. De balans vermindert materiaalverspilling en biedt ingenieurs flexibiliteit zonder dat dit ten koste gaat van het budget.

Tips voor testen en specificeren

Klanten zien het testen vaak over het hoofd. Door alleen afmetingen op te geven zoals "1,5 inch koolstofvezel buis" is geen garantie voor een goede pasvorm. Controleer altijd de datasheets voor trekmodulus, torsiestijfheid en slagvastheid. Kleine testmonsters onthullen hoe een 4 inch koolstofvezel buis zich zal gedragen voordat het volledig in productie wordt genomen.

Door gestandaardiseerde tests op te nemen in de inkoop, voorkom je dure verrassingen achteraf. Als je twijfelt, vraag dan om prototypevoorbeelden en vergelijk de prestaties in de praktijk voordat je je committeert aan grote volumes.

Definitieve aanbeveling: Welke koolstofvezel is beter?

So, which carbon fiber option deserves your pick?

- If your project needs thousands of uniform shafts where price leads the decision, go pultruded.

- If your system faces twisting loads, vibration, roll-wrapped makes more sense.

Ingenieurs moeten vaak een evenwicht vinden tussen budget, mechanische eisen en tijdschema. De slimste zet is om de buisvorm - gepultrudeerd of gerold - af te stemmen op de werkelijke spanningsomstandigheden. Die afstemming zorgt ervoor dat uw koolstofvezel buis past niet alleen in zijn rol, maar gedijt er ook goed in.