Wprowadzenie: Wybór odpowiedniej rury z włókna węglowego

Wybór rura z włókna węglowego dla inżynierii lub projektowania produktów na pierwszy rzut oka wydaje się proste, jednak wybór między pultrudowanym a owijanym rolką może sprawić, że projekt zostanie zrealizowany. Inżynierowie ważący Okrągła rura z włókna węglowego, a prostokątna rura z włókna węglowegolub nawet Kwadratowa rura z włókna węglowego często zadają jedno zasadnicze pytanie: który proces zapewnia właściwą równowagę między wytrzymałością, geometrią i kosztami? Zrozumienie różnic w sposobie tworzenia tych rur pomoże uniknąć niedopasowania, które prowadzi do marnowania budżetu lub słabej wydajności części.

Czym tak naprawdę są procesy wytłaczania i zwijania?

Koncepcja pultruzji przypomina wytłaczanie. Włókna ciągłe są przeciągane przez kąpiel żywiczną, a następnie wciągane do podgrzewanej matrycy, tworząc spójny profil, taki jak 1 rurka z włókna węglowego lub nawet długich belek. Metoda ta zapewnia jednorodność na całej długości, dzięki czemu jest wydajna w przypadku dużych serii.

Roll-wrapping działa inaczej. Arkusze wstępnie impregnowanej tkaniny z włókna węglowego są owijane wokół trzpienia, zagęszczane pod ciśnieniem, a następnie utwardzane. Metoda ta oferuje większą swobodę w orientacji włókien, umożliwiając precyzyjne dostrojenie sztywności i wytrzymałości. Ta wszechstronność wyjaśnia, dlaczego branże o wysokiej wydajności skłaniają się ku częściom owiniętym rolką.

Mechaniczne różnice między włóknem węglowym wytłaczanym i nawijanym na rolkę

Pod względem mechanicznym rury pultrudowane wyróżniają się wytrzymałością osiową. Włókna biegnące równolegle na całej długości zapewniają niesamowitą sztywność przy rozciąganiu lub ściskaniu. Jednak uderzenie boczne lub ruch skręcający ujawniają ich słabą stronę.

Rury zwijane zachowują się bardziej jak kompozyty. Ponieważ włókna mogą być ułożone pod różnymi kątami, lepiej absorbują moment obrotowy, zginanie i obciążenia poprzeczne. Sprawia to, że są one popularne w zastosowaniach, w których obciążenia są wielokierunkowe, np. w dronach lub zawieszeniach samochodowych.

Włókno węglowe wytłaczane vs rolowane: Koszt i objętość

Pultruzja dominuje w produkcji wysokonakładowej, która jest wrażliwa na koszty. A pultrudowana rura z włókna węglowego mogą być wykonywane szybko, konsekwentnie i z niewielką ilością odpadów. Dla przemysłu produkującego tysiące identycznych wałów lub belek, ta zaleta jest ogromna.

Rury zwijane wymagają więcej pracy i czasu. Mimo że są wolniejsze, zapewniają wyniki najwyższej jakości, często wymagane tam, gdzie wskaźniki wydajności uzasadniają dodatkowe wydatki. W przypadku prototypów lub niskonakładowych produkcji specjalnych, dodatkowy koszt jest zwykle warty kompromisu.

Referencje:

1. Idealne włókno węglowe dla dronów: Materiały i opcje w arkuszach

2. Jak ciąć rury z włókna węglowego?

3. Zrozumienie testów twardości i ściskania rur z włókna węglowego

4. Włókno węglowe vs. wędka grafitowa: Która wędka najlepiej pasuje do Twoich potrzeb?

5. 8 błędów popełnianych przez inżynierów przy wyborze rur z włókna węglowego i sposoby ich uniknięcia

Wydajność i jakość: Gdzie Roll-Wrapping wygrywa

Zwijane rurki zapewniają doskonałą równowagę mechaniczną. A 1,5-calowa rura z włókna węglowego wyprodukowany w ten sposób będzie bardziej odporny na skręcanie niż jego pultrudowany bliźniak. Nawet komponenty wielkoformatowe, takie jak 4-calowa rura z włókna węglowegomoże osiągnąć wysoką wydajność dzięki elastyczności kąta włókien.

Inżynierowie dążący do lekkiej precyzji często wybierają geometrię owijaną. Rowery, usztywnienia lotnicze i ramiona robotyczne często polegają na tym procesie, ponieważ awarie wydajności kosztowałyby więcej niż koszt materiału.

Ograniczenia geometrii i swoboda projektowania

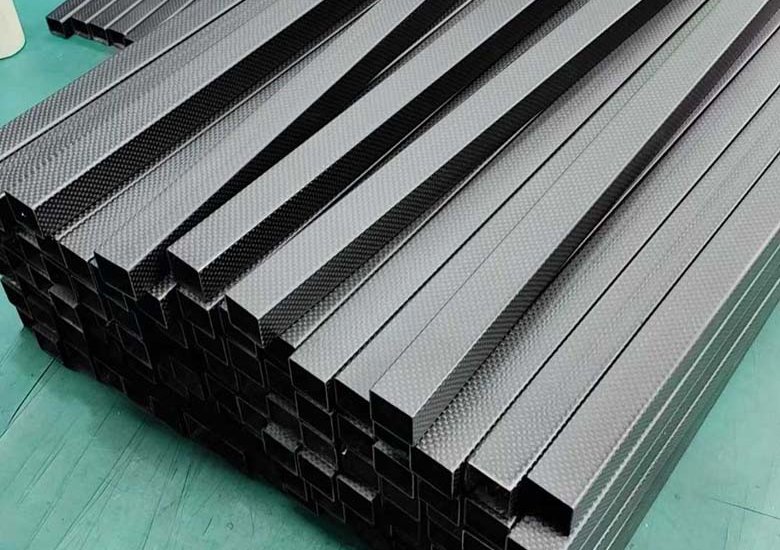

Roll-wrapping limits shape variety. Straight, uniform profiles like round tubes work well. Yet, once you ask for a prostokątna rura z włókna węglowego or complex taper, roll-wrapping quickly shows its boundaries.

Pultrusion allows variable thickness, or odd-shaped geometries. This freedom enables a Kwadratowa rura z włókna węglowego with angled plies for specialized mechanical behavior, something roll-wrapping cannot easily replicate.

Typowe przypadki użycia i reguły decyzyjne

Włókno węglowe wytłaczaneIdealny do belek konstrukcyjnych, dźwigarów lub prostych wałów, gdzie koszt ma większe znaczenie niż złożone zarządzanie obciążeniem.

Włókno węglowe owinięte rolkąPreferowany do sprzętu sportowego, usztywnień lotniczych, ramion UAV i komponentów samochodowych, w których działają siły wielokierunkowe.

Okrągły z włókna węglowegoCzęsto występuje w obu formach, wybieranych w zależności od tego, czy priorytetem jest odporność na skręcanie, czy surowa wytrzymałość osiowa.

Zgodnie z prostą zasadą, wybierz pultruzję, gdy dominuje powtarzalność i cena. Wybieraj owijki rolkowe, gdy niuanse mechaniczne i trwałość mają większe znaczenie.

Praktyczne kompromisy i podejścia hybrydowe

Nie w każdym projekcie trzeba wybierać tylko jeden z nich. Niektórzy producenci łączą pultrudowane rdzenie z zewnętrznymi warstwami owijanymi rolkami, zapewniając wytrzymałość w jednej osi, jednocześnie chroniąc przed skręcaniem. Takie hybrydowe podejście może obniżyć koszty, zapewniając jednocześnie lepszą wydajność niż sama pultruzja.

Na przykład 1 rurka z włókna węglowego z wytrzymałością pultrudowaną i warstwą powierzchniową owiniętą rolką może okazać się strzałem w dziesiątkę w produkcji dronów. Równowaga zmniejsza ilość odpadów materiałowych i oferuje inżynierom elastyczność bez naruszania budżetu.

Wskazówki dotyczące testowania i specyfikacji

Klienci często pomijają właściwe testy. Określanie tylko wymiarów takich jak "1,5-calowa rura z włókna węglowego" nie gwarantuje dopasowania wydajności. Zawsze sprawdzaj arkusze danych dla modułu rozciągania, sztywności skrętnej i udarności. Małe próbki testowe ujawniają, jak 4-calowa rura z włókna węglowego przed skalowaniem do pełnej produkcji.

Uwzględnienie standardowych testów w procesie pozyskiwania pomaga uniknąć późniejszych kosztownych niespodzianek. W razie wątpliwości należy poprosić o próbki prototypów i porównać rzeczywistą wydajność przed podjęciem decyzji o zakupie masowym.

Ostateczna rekomendacja: Które włókno węglowe jest lepsze?

So, which carbon fiber option deserves your pick?

- If your project needs thousands of uniform shafts where price leads the decision, go pultruded.

- If your system faces twisting loads, vibration, roll-wrapped makes more sense.

Inżynierowie często muszą balansować między budżetem, wymaganiami mechanicznymi i harmonogramem. Mądrym posunięciem jest dostosowanie formy rury - wytłaczanej lub zwijanej - do rzeczywistych warunków naprężenia. Takie dopasowanie zapewnia rura z włókna węglowego nie tylko pasuje, ale wręcz rozwija się w swojej roli.